Nickellegierungblatt

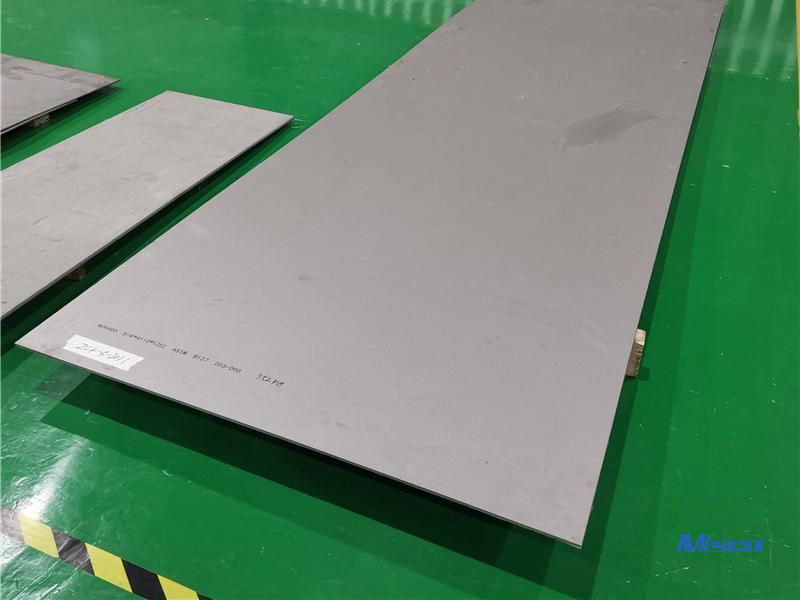

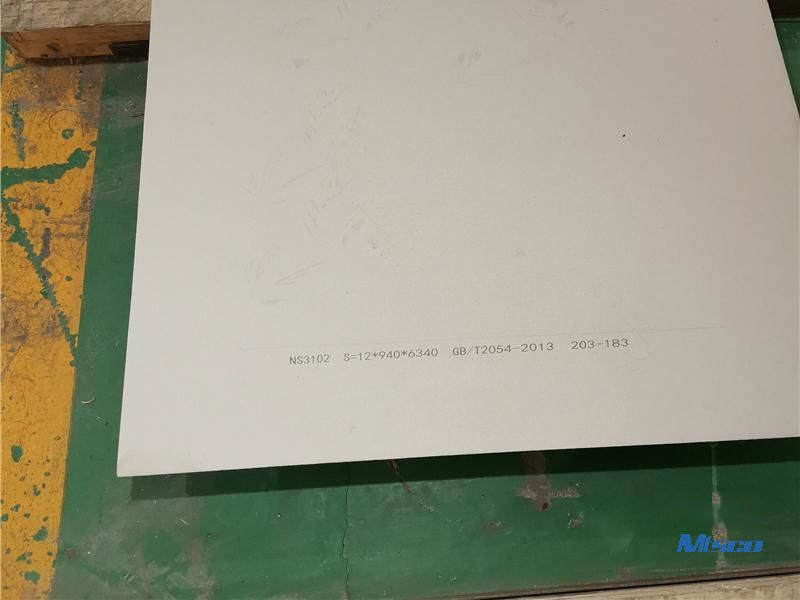

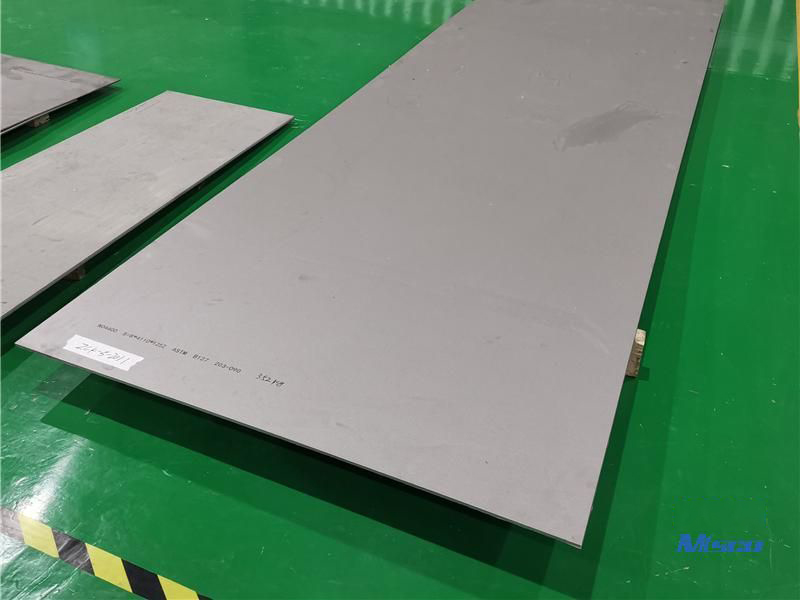

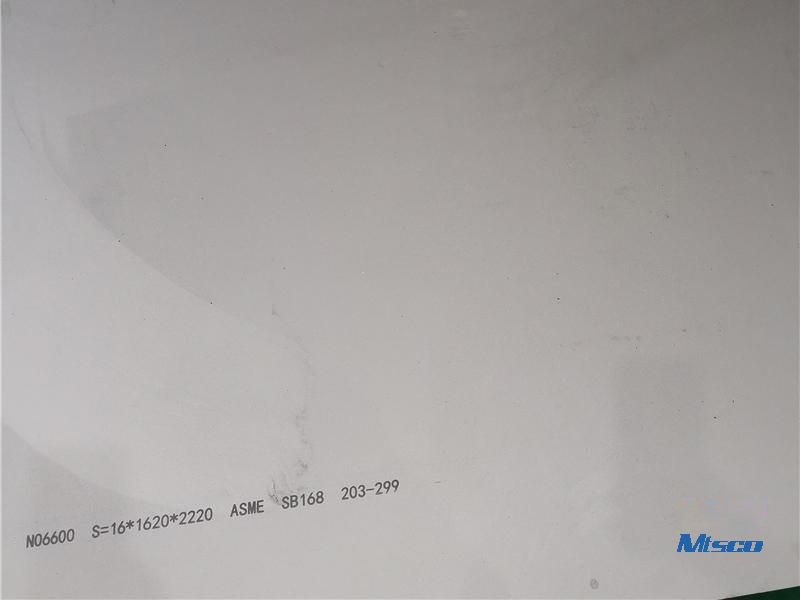

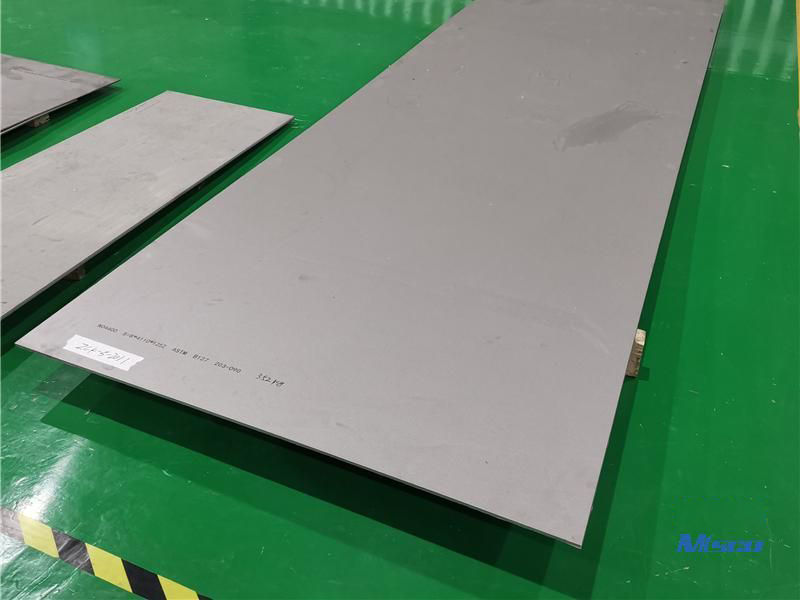

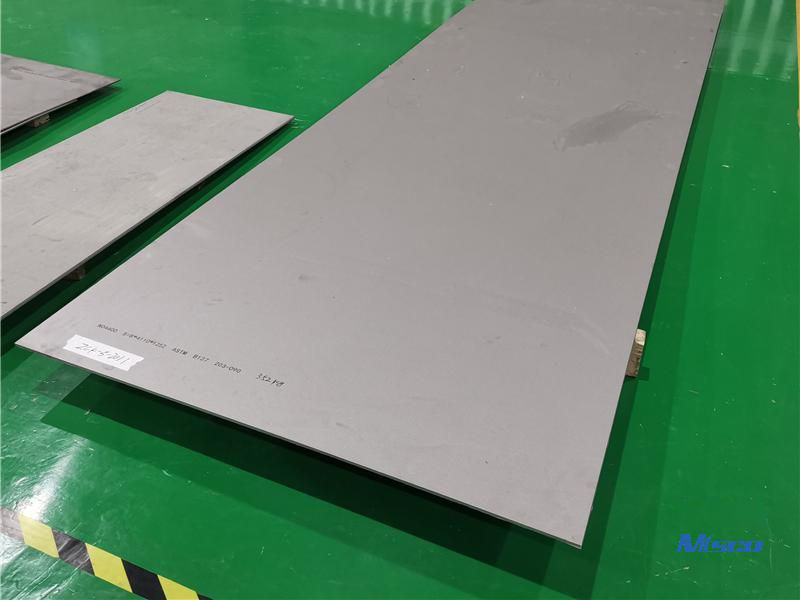

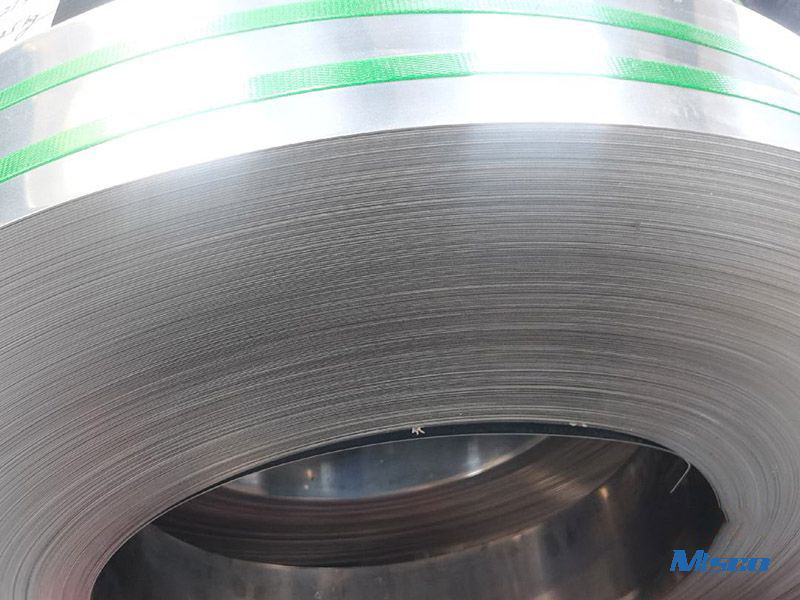

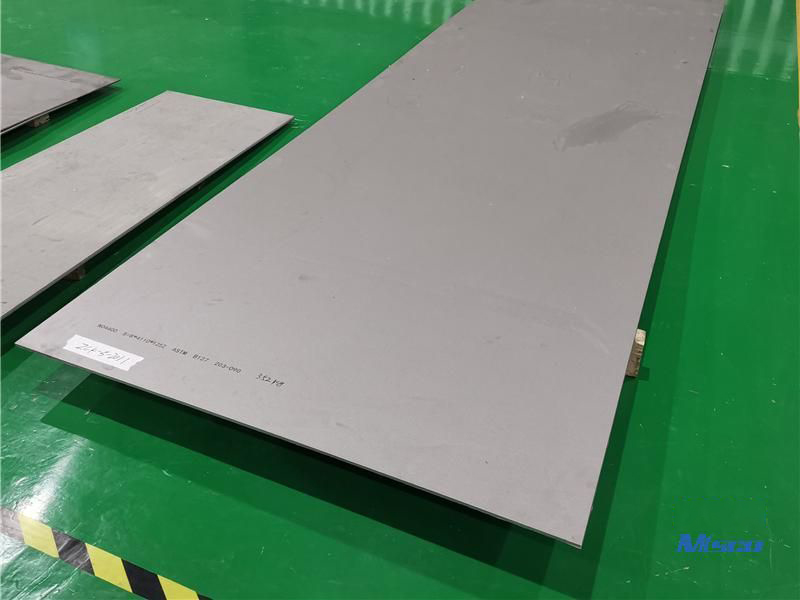

MTSCO steht an der Spitze der Innovation und Qualität in der Herstellung vonNickellegierungblattProdukte. Als Fabrikkomplex unter dem Dach der MT -Holding -Gruppe nutzt MTSCO die Schneidetechnologie und das beispiellose Fachwissen, um überlegen zu produzierenNickellegierungsplatteUndNickellegierstreifen. Unser Engagement für Exzellenz spiegelt sich in unseren strengen F & E- und Schmelzprozessen wider, die speziell für herausfordernde Umgebungen entwickelt wurden, die durch starke Säure, hohe Korrosion sowie extreme Temperaturen und Drucke gekennzeichnet sind.

Unser Zustand der - Kunsteinrichtungen umfasst eine weitläufige Fläche von über 33.500 Quadratmetern und sind mit importierten Vakuuminduktionöfen, Elektrolag -Remuling -Öfen, Lufthämmern, kaltem Roll- und Kaltzeichnungsmaschinen und umweltverstärkten, hellen Glühenöfen ausgestattet. Diese robuste Infrastruktur ermöglicht es uns, eine jährliche Produktion von bis zu 3.000 Tonnen hohen Nickellegierung nahtlosen Rohren zu erzielen und auf mehr als 25 Länder und Regionen zu sorgen, darunter Europa, Südkorea, Russland und den Nahen Osten.

Unsere Produktlinie, die ASTM B480 Hochqualitäts -Nickellegierung 800/800H/800HT Kaltes Rollblatt/Streifen umfasst, zeigt unsere Technologie und Effizienz der fortschrittlichen Materialien. Wir bieten außerdem eine Nickellegierung 600/UNS N06600 ASTM B168 Kaltwalzenblatt/Platte an und erfüllen strenge ISO/PED -Zertifizierungsstandards und ASTM B424/B906 Nickellegierung 825/UNS N08825 Blatt/Platte/Streifen, für seinen Widerstand auf verschiedene Korrosivumgebungen bezeichnet. Bei MTSCO verbessern wir ständig unsere Qualitätsinspektionsprozesse und verwenden digitale, vernetzte Steuerungssysteme, um die Rückverfolgbarkeit jedes Produkts von Anfang bis zu Lieferung sicherzustellen. Durch unerbittliche Innovation und Qualität bedient MTSCO weiterhin globale Industrien und bietet optimale Lösungen mit unseren hochkräftigen Nickellegierungsprodukten.

Unser Zustand der - Kunsteinrichtungen umfasst eine weitläufige Fläche von über 33.500 Quadratmetern und sind mit importierten Vakuuminduktionöfen, Elektrolag -Remuling -Öfen, Lufthämmern, kaltem Roll- und Kaltzeichnungsmaschinen und umweltverstärkten, hellen Glühenöfen ausgestattet. Diese robuste Infrastruktur ermöglicht es uns, eine jährliche Produktion von bis zu 3.000 Tonnen hohen Nickellegierung nahtlosen Rohren zu erzielen und auf mehr als 25 Länder und Regionen zu sorgen, darunter Europa, Südkorea, Russland und den Nahen Osten.

Unsere Produktlinie, die ASTM B480 Hochqualitäts -Nickellegierung 800/800H/800HT Kaltes Rollblatt/Streifen umfasst, zeigt unsere Technologie und Effizienz der fortschrittlichen Materialien. Wir bieten außerdem eine Nickellegierung 600/UNS N06600 ASTM B168 Kaltwalzenblatt/Platte an und erfüllen strenge ISO/PED -Zertifizierungsstandards und ASTM B424/B906 Nickellegierung 825/UNS N08825 Blatt/Platte/Streifen, für seinen Widerstand auf verschiedene Korrosivumgebungen bezeichnet. Bei MTSCO verbessern wir ständig unsere Qualitätsinspektionsprozesse und verwenden digitale, vernetzte Steuerungssysteme, um die Rückverfolgbarkeit jedes Produkts von Anfang bis zu Lieferung sicherzustellen. Durch unerbittliche Innovation und Qualität bedient MTSCO weiterhin globale Industrien und bietet optimale Lösungen mit unseren hochkräftigen Nickellegierungsprodukten.

Nickellegierblatt/Streifen

Die häufigsten FAQs zu Blechen/Bändern aus Nickellegierungen

Ist Nickellegierung besser als Edelstahl?▾

Beim Vergleich von Nickellegierungen mit Edelstahl entstehen mehrere kritische Faktoren, die die Stärken und möglichen Einschränkungen jedes Materials hervorheben. Zu den bemerkenswertesten Unterscheidungsmerkmalen gehören chemische Zusammensetzung, Betriebstemperatur, mechanische Eigenschaften, Anwendungsfelder und Kostenüberlegungen. Das Verständnis dieser Aspekte kann dazu beitragen, festzustellen, ob die Nickellegierung für bestimmte Anwendungen dem Edelstahl überlegen ist.

Nickellegierungen und Edelstahl bieten beide eine erhebliche Korrosionsbeständigkeit, ihre chemischen Zusammensetzungen unterscheiden sich jedoch signifikant. Edelstahl ist hauptsächlich eine Eisenlegierung mit einem Chromgehalt von etwa 20%, was zu seinen Korrosionseigenschaften beiträgt. Im Gegensatz dazu haben Nickellegierungen einen höheren Nickelgehalt von über 30%und enthalten mehr Molybdän, was ihre Resistenz gegen die Korrosion der Korrosion verbessert. Diese Komposition macht Nickellegierungen im Allgemeinen besser für komplexen und hochkarresiven Umgebungen als Edelstahl geeignet.

Die Betriebstemperatur ist ein weiterer kritischer Parameter, bei dem Nickellegierungen Edelstahl übertreffen. Edelstahl wird überwiegend unter normalen Temperaturbedingungen verwendet. Bei erhöhten Temperaturen kämpft der Eisengehalt, um die strukturelle Stabilität aufrechtzuerhalten. Andererseits unterstützt Nickel, der die Hauptkomponente von Nickellegierungen ist, selbst bei hohen Temperaturen eine stabile austenitische Struktur. Nickellegierungen wie bestimmte hohe Leistungsklassen können hervorragende mechanische Eigenschaften und strukturelle Integrität in extremer Wärme aufrechterhalten werden, wodurch sie in der Luft- und Raumfahrt, Stromerzeugung und anderen hocher Temperaturanwendungen unabdingbar sind.

Die mechanischen Eigenschaften von Nickellegierungen gegenüber Edelstahl sind nuanciert. Während beide Materialien eine hohe Festigkeit aufweisen können, haben Nickellegierungen aufgrund des Vorhandenseins von festeren Lösungselementen häufig eine höhere Grundlinienfestigkeit. Diese Stärke wird im Vergleich zu Edelstahl über einen breiteren Temperaturbereich zurückgehalten. Obwohl einige Arten von Edelstahl, wie z. B. martensitisch Edelstahl, durch das Löschen eine hohe Festigkeit erzielen können, ist diese Festigkeit im Allgemeinen nur bei Raumtemperatur wirksam. Diese Einschränkung beschränkt seine Verwendung in Umgebungen, in denen eine hohe Temperaturleistung von entscheidender Bedeutung ist.

Die Anwendungen von Edelstahl- und Nickellegierungen überlappen sich jedoch auch unterschiedliche Unterschiede. Edelstahl findet aufgrund des Leistungsbilanzs und der Kosten in ziviler Sektoren, einschließlich medizinischer Geräte, Bau- und Haushaltsgegenstände, in ziviler Sektoren, einschließlich medizinischer Geräte, Bau- und Haushaltsgegenstände. Die Eignung beeinträchtigt jedoch in hohen Temperaturen und stark korrosiven Umgebungen. Nickellegierungen werden überwiegend in industriellen und militärischen Umgebungen eingesetzt. Felder, die bei harten Bedingungen wie chemische Verarbeitung, Stromerzeugung und Luft- und Raumfahrt eine hervorragende Leistung erfordern, hängen weitgehend von Nickellegierungen ab.

Man muss auch wirtschaftliche Faktoren berücksichtigen, wenn man bewertet, ob die Nickellegierung besser ist als Edelstahl. Nickellegierungen sind aufgrund ihres höheren Nickel- und Molybdängehalts im Allgemeinen teurer. Die Produktionskosten werden durch die erhöhte Komplexität der Verarbeitung von Nickellegierungen weiter erhöht. Dieser höhere Preis ist durch ihre überlegene Leistung in anspruchsvollen Anwendungen gerechtfertigt. Für Anwendungen, die kein solches hohes Leistungsniveau erfordern, bleibt Edelstahl jedoch eine effektive und zuverlässige Wahl.

Zusammenfassend, während beide Edelstahl- und Nickellegierungen wertvolle Materialien mit ausgezeichneter Korrosionsbeständigkeit sind, sind Nickellegierungen unter hohen Temperaturbedingungen und komplexen korrosiven Umgebungen häufig überlegen. Ihre verbesserten mechanischen Eigenschaften und Stabilität bei erhöhten Temperaturen machen sie in bestimmten industriellen und militärischen Anwendungen unverzichtbar. Die höheren Kosten für Nickellegierungen bedeuten jedoch, dass ihre Verwendung durch die spezifischen Anforderungen des Antrags gerechtfertigt werden sollte. Letztendlich sollte die Wahl zwischen Nickellegierungen und Edelstahl von den betrieblichen Anforderungen und den Budgetüberlegungen des Projekts geleitet werden.

Für diejenigen, die hohe - Qualitätsnickellegierblätter beschaffen möchten, ist es entscheidend, einen zuverlässigen Hersteller mit umfassender Fachkenntnisse bei der Erzeugung hoher Temperatur und Korrosionsmaterialien auszuwählen. Wenden Sie sich an einen seriösen Hersteller von Nickel -Leichtmetallblatt, um Ihre spezifischen Bedürfnisse zu besprechen und Materialien zu erhalten, die den höchsten Leistungsstandards und Zuverlässigkeit entsprechen.

● Chemische Zusammensetzung und Korrosionsbeständigkeit

Nickellegierungen und Edelstahl bieten beide eine erhebliche Korrosionsbeständigkeit, ihre chemischen Zusammensetzungen unterscheiden sich jedoch signifikant. Edelstahl ist hauptsächlich eine Eisenlegierung mit einem Chromgehalt von etwa 20%, was zu seinen Korrosionseigenschaften beiträgt. Im Gegensatz dazu haben Nickellegierungen einen höheren Nickelgehalt von über 30%und enthalten mehr Molybdän, was ihre Resistenz gegen die Korrosion der Korrosion verbessert. Diese Komposition macht Nickellegierungen im Allgemeinen besser für komplexen und hochkarresiven Umgebungen als Edelstahl geeignet.

● Hoch - Temperaturleistung

Die Betriebstemperatur ist ein weiterer kritischer Parameter, bei dem Nickellegierungen Edelstahl übertreffen. Edelstahl wird überwiegend unter normalen Temperaturbedingungen verwendet. Bei erhöhten Temperaturen kämpft der Eisengehalt, um die strukturelle Stabilität aufrechtzuerhalten. Andererseits unterstützt Nickel, der die Hauptkomponente von Nickellegierungen ist, selbst bei hohen Temperaturen eine stabile austenitische Struktur. Nickellegierungen wie bestimmte hohe Leistungsklassen können hervorragende mechanische Eigenschaften und strukturelle Integrität in extremer Wärme aufrechterhalten werden, wodurch sie in der Luft- und Raumfahrt, Stromerzeugung und anderen hocher Temperaturanwendungen unabdingbar sind.

● Mechanische Eigenschaften

Die mechanischen Eigenschaften von Nickellegierungen gegenüber Edelstahl sind nuanciert. Während beide Materialien eine hohe Festigkeit aufweisen können, haben Nickellegierungen aufgrund des Vorhandenseins von festeren Lösungselementen häufig eine höhere Grundlinienfestigkeit. Diese Stärke wird im Vergleich zu Edelstahl über einen breiteren Temperaturbereich zurückgehalten. Obwohl einige Arten von Edelstahl, wie z. B. martensitisch Edelstahl, durch das Löschen eine hohe Festigkeit erzielen können, ist diese Festigkeit im Allgemeinen nur bei Raumtemperatur wirksam. Diese Einschränkung beschränkt seine Verwendung in Umgebungen, in denen eine hohe Temperaturleistung von entscheidender Bedeutung ist.

● Anwendungsfelder

Die Anwendungen von Edelstahl- und Nickellegierungen überlappen sich jedoch auch unterschiedliche Unterschiede. Edelstahl findet aufgrund des Leistungsbilanzs und der Kosten in ziviler Sektoren, einschließlich medizinischer Geräte, Bau- und Haushaltsgegenstände, in ziviler Sektoren, einschließlich medizinischer Geräte, Bau- und Haushaltsgegenstände. Die Eignung beeinträchtigt jedoch in hohen Temperaturen und stark korrosiven Umgebungen. Nickellegierungen werden überwiegend in industriellen und militärischen Umgebungen eingesetzt. Felder, die bei harten Bedingungen wie chemische Verarbeitung, Stromerzeugung und Luft- und Raumfahrt eine hervorragende Leistung erfordern, hängen weitgehend von Nickellegierungen ab.

● Kostenüberlegungen

Man muss auch wirtschaftliche Faktoren berücksichtigen, wenn man bewertet, ob die Nickellegierung besser ist als Edelstahl. Nickellegierungen sind aufgrund ihres höheren Nickel- und Molybdängehalts im Allgemeinen teurer. Die Produktionskosten werden durch die erhöhte Komplexität der Verarbeitung von Nickellegierungen weiter erhöht. Dieser höhere Preis ist durch ihre überlegene Leistung in anspruchsvollen Anwendungen gerechtfertigt. Für Anwendungen, die kein solches hohes Leistungsniveau erfordern, bleibt Edelstahl jedoch eine effektive und zuverlässige Wahl.

● Schlussfolgerung

Zusammenfassend, während beide Edelstahl- und Nickellegierungen wertvolle Materialien mit ausgezeichneter Korrosionsbeständigkeit sind, sind Nickellegierungen unter hohen Temperaturbedingungen und komplexen korrosiven Umgebungen häufig überlegen. Ihre verbesserten mechanischen Eigenschaften und Stabilität bei erhöhten Temperaturen machen sie in bestimmten industriellen und militärischen Anwendungen unverzichtbar. Die höheren Kosten für Nickellegierungen bedeuten jedoch, dass ihre Verwendung durch die spezifischen Anforderungen des Antrags gerechtfertigt werden sollte. Letztendlich sollte die Wahl zwischen Nickellegierungen und Edelstahl von den betrieblichen Anforderungen und den Budgetüberlegungen des Projekts geleitet werden.

Für diejenigen, die hohe - Qualitätsnickellegierblätter beschaffen möchten, ist es entscheidend, einen zuverlässigen Hersteller mit umfassender Fachkenntnisse bei der Erzeugung hoher Temperatur und Korrosionsmaterialien auszuwählen. Wenden Sie sich an einen seriösen Hersteller von Nickel -Leichtmetallblatt, um Ihre spezifischen Bedürfnisse zu besprechen und Materialien zu erhalten, die den höchsten Leistungsstandards und Zuverlässigkeit entsprechen.

Wofür ist Nickellegierung gut?▾

Nickellegierungen, die für ihre vielseitigen Anwendungen und einzigartigen Eigenschaften gefeiert werden, sind ein wesentlicher Bestandteil einer Vielzahl von Branchen. Diese Legierungen umfassen Kombinationen von Nickel mit Elementen wie Chrom, Eisen, Molybdän und Kupfer und zeigen außergewöhnliche Eigenschaften, die den Anforderungen verschiedener hoher Leistungsanwendungen entsprechen.

Schlüsseleigenschaften und Vorteile von Nickellegierungen

Nickellegierungen zeichnen sich durch ihre hervorragende Resistenz gegen Korrosion und hohe Temperaturskalierung aus, die in rauen Umgebungen von entscheidender Bedeutung sind. Dieser Widerstand ist in Branchen wie chemischer Verarbeitung entscheidend, in denen Materialien ständig aggressiven Chemikalien ausgesetzt sind. Darüber hinaus weisen diese Legierungen eine bemerkenswerte hohe Temperaturfestigkeit auf, was sie in Anwendungen, die bei erhöhten Temperaturen eine anhaltende mechanische Leistung erfordern, unverzichtbar machen.

Eine der faszinierendsten Eigenschaften bestimmter Nickellegierungen ist ihr Formgedächtnis und einen geringen Expansionskoeffizienten. Zum Beispiel werden Nickel -Titan -Legierungen, die für ihre Form - Gedächtnisfunktionen bekannt sind, in medizinischen Geräten häufig verwendet, da sie nach der Verformung ihre ursprüngliche Form wiedererlangen können. Dieses einzigartige Verhalten wird in speziellen Anschlüssen und anderen Anwendungen genutzt, die präzise, wiederholbare Bewegungen erfordern.

Verschiedene Arten von Nickellegierungen und deren Anwendungen

Jede Art von Nickellegierung ist auf bestimmte Anwendungen zugeschnitten und bietet Vorteile, die von anderen Materialien unübertroffen sind. Hier sind einige bemerkenswerte Typen und ihre Verwendung:

*Nickel geschrieben. Es findet auch Anwendungen bei der Abschirmung gegen elektromagnetische Interferenzen und bei Wandlern.

*Nickel - Eisenlegierungen*: Diese Legierungen sind als weiche magnetische Materialien, Glasmaterialien und Materialien mit definierten thermischen Expansionseigenschaften unerlässlich. Die geringe thermische Ausdehnung spezifischer Nickel -Eisenlegierungen macht sie bei Präzisionsmessinstrumenten und Thermostatstäben von unschätzbarem Wert, insbesondere bei kryogenen Temperaturen.

*Nickel - Kupferlegierungen*: Bekannt für ihre Resistenz gegen Korrosion durch alkalische Lösungen, nicht - oxidierende Salze und Meerwasser sind diese Legierungen in marinen und chemischen Verarbeitungsumgebungen unverzichtbar.

*Nickel - Molybdänlegierungen*: Diese Legierungen weisen eine hohe Referenz gegen Säuren auf und gedeihen in Umgebungen, die ohne oxidierende Ionen wie Eisen- und Kupferionen ohne Oxidieren von Ionen florieren. Sie arbeiten in hochkarroten Umgebungen außergewöhnlich und gewährleisten die Langlebigkeit und Zuverlässigkeit.

*Nickel - Chromlegierungen*: Bekannt für ihre überlegene Resistenz gegen normale und hohe Temperaturkorrosion werden diese Legierungen anhand ihrer Anwendungen kategorisiert. Sie sind bei Heizelementen von entscheidender Bedeutung, bieten eine gute Korrosionsbeständigkeit und eine hohe Temperaturfestigkeit und können für eine verbesserte Leistung abgehärtet werden.

*Nickel - Chrom - Eisenlegierungen*: Diese Legierungen werden bei hohen Temperaturen und ihrer Fähigkeit, Oxidation, Vergaserung und anderen Formen mit hoher Temperaturkorrosion standzuhalten. Sie werden in Anwendungen, die Materialien erfordern, die extreme thermische Bedingungen ertragen können, häufig eingesetzt.

*Nickel - Chrom - Molybdänlegierungen*: Diese Legierungen sind ideal für die Behandlung von Säuren wie Hydrochlor- und Schwefelsäuren ideal, um zu handhaben. Varianten dieser Legierungen verlängern ihre Resistenz gegen mehr oxidierende oder reduzierende Bedingungen und gewährleisten ihre Anwendbarkeit in komplexen chemischen Umgebungen.

*Nickel - Chrom - Kobaltlegierungen*: Die Zugabe von Kobalt und Molybdän liefert diese Legierungen mit fester Verstärkung und hohen Kriechniveaus. Sie zeigen eine ausstehende Resistenz gegen hohe - Temperaturkorrosion, einschließlich Angriffe durch Sulfidation und Chloride sowohl bei reduzierender als auch bei oxidierenden Atmosphären.

*Nickel - Titanlegierungen*: Die Form - Gedächtnis und Super - Elastische Eigenschaften dieser Legierungen werden in medizinischen Geräten und spezialisierten Anwendungen genutzt. Ihre Fähigkeit, eine erhebliche elastische Verformung zu unterziehen und zu ihrer ursprünglichen Form zurückzukehren, macht sie für innovative Verwendungszwecke wie Spektakelrahmen und Erdbeben in historischen Gebäuden geeignet.

Abschluss

Zusammenfassend bringt Nickellegierungen den beispiellosen Vorteilen für verschiedene Sektoren, von chemischer Verarbeitung und Gesundheitsversorgung bis hin zu Energie und Konstruktion. Ihre einzigartige Kombination von Eigenschaften, einschließlich Korrosionsbeständigkeit, hoher Temperaturstärke und spezialisiertem Verhalten wie dem Formgedächtnis, sorgt dafür, dass ihre fortgesetzte Unentbehrlichkeit. Die kontinuierliche Entwicklung und Verfeinerung von Nickellegierungen verspricht, zukünftige Herausforderungen zu bewältigen, technologische Fortschritte zu unterstützen und wesentlich zu industriellen Innovationen beizutragen.

Schlüsseleigenschaften und Vorteile von Nickellegierungen

Nickellegierungen zeichnen sich durch ihre hervorragende Resistenz gegen Korrosion und hohe Temperaturskalierung aus, die in rauen Umgebungen von entscheidender Bedeutung sind. Dieser Widerstand ist in Branchen wie chemischer Verarbeitung entscheidend, in denen Materialien ständig aggressiven Chemikalien ausgesetzt sind. Darüber hinaus weisen diese Legierungen eine bemerkenswerte hohe Temperaturfestigkeit auf, was sie in Anwendungen, die bei erhöhten Temperaturen eine anhaltende mechanische Leistung erfordern, unverzichtbar machen.

Eine der faszinierendsten Eigenschaften bestimmter Nickellegierungen ist ihr Formgedächtnis und einen geringen Expansionskoeffizienten. Zum Beispiel werden Nickel -Titan -Legierungen, die für ihre Form - Gedächtnisfunktionen bekannt sind, in medizinischen Geräten häufig verwendet, da sie nach der Verformung ihre ursprüngliche Form wiedererlangen können. Dieses einzigartige Verhalten wird in speziellen Anschlüssen und anderen Anwendungen genutzt, die präzise, wiederholbare Bewegungen erfordern.

Verschiedene Arten von Nickellegierungen und deren Anwendungen

Jede Art von Nickellegierung ist auf bestimmte Anwendungen zugeschnitten und bietet Vorteile, die von anderen Materialien unübertroffen sind. Hier sind einige bemerkenswerte Typen und ihre Verwendung:

*Nickel geschrieben. Es findet auch Anwendungen bei der Abschirmung gegen elektromagnetische Interferenzen und bei Wandlern.

*Nickel - Eisenlegierungen*: Diese Legierungen sind als weiche magnetische Materialien, Glasmaterialien und Materialien mit definierten thermischen Expansionseigenschaften unerlässlich. Die geringe thermische Ausdehnung spezifischer Nickel -Eisenlegierungen macht sie bei Präzisionsmessinstrumenten und Thermostatstäben von unschätzbarem Wert, insbesondere bei kryogenen Temperaturen.

*Nickel - Kupferlegierungen*: Bekannt für ihre Resistenz gegen Korrosion durch alkalische Lösungen, nicht - oxidierende Salze und Meerwasser sind diese Legierungen in marinen und chemischen Verarbeitungsumgebungen unverzichtbar.

*Nickel - Molybdänlegierungen*: Diese Legierungen weisen eine hohe Referenz gegen Säuren auf und gedeihen in Umgebungen, die ohne oxidierende Ionen wie Eisen- und Kupferionen ohne Oxidieren von Ionen florieren. Sie arbeiten in hochkarroten Umgebungen außergewöhnlich und gewährleisten die Langlebigkeit und Zuverlässigkeit.

*Nickel - Chromlegierungen*: Bekannt für ihre überlegene Resistenz gegen normale und hohe Temperaturkorrosion werden diese Legierungen anhand ihrer Anwendungen kategorisiert. Sie sind bei Heizelementen von entscheidender Bedeutung, bieten eine gute Korrosionsbeständigkeit und eine hohe Temperaturfestigkeit und können für eine verbesserte Leistung abgehärtet werden.

*Nickel - Chrom - Eisenlegierungen*: Diese Legierungen werden bei hohen Temperaturen und ihrer Fähigkeit, Oxidation, Vergaserung und anderen Formen mit hoher Temperaturkorrosion standzuhalten. Sie werden in Anwendungen, die Materialien erfordern, die extreme thermische Bedingungen ertragen können, häufig eingesetzt.

*Nickel - Chrom - Molybdänlegierungen*: Diese Legierungen sind ideal für die Behandlung von Säuren wie Hydrochlor- und Schwefelsäuren ideal, um zu handhaben. Varianten dieser Legierungen verlängern ihre Resistenz gegen mehr oxidierende oder reduzierende Bedingungen und gewährleisten ihre Anwendbarkeit in komplexen chemischen Umgebungen.

*Nickel - Chrom - Kobaltlegierungen*: Die Zugabe von Kobalt und Molybdän liefert diese Legierungen mit fester Verstärkung und hohen Kriechniveaus. Sie zeigen eine ausstehende Resistenz gegen hohe - Temperaturkorrosion, einschließlich Angriffe durch Sulfidation und Chloride sowohl bei reduzierender als auch bei oxidierenden Atmosphären.

*Nickel - Titanlegierungen*: Die Form - Gedächtnis und Super - Elastische Eigenschaften dieser Legierungen werden in medizinischen Geräten und spezialisierten Anwendungen genutzt. Ihre Fähigkeit, eine erhebliche elastische Verformung zu unterziehen und zu ihrer ursprünglichen Form zurückzukehren, macht sie für innovative Verwendungszwecke wie Spektakelrahmen und Erdbeben in historischen Gebäuden geeignet.

Abschluss

Zusammenfassend bringt Nickellegierungen den beispiellosen Vorteilen für verschiedene Sektoren, von chemischer Verarbeitung und Gesundheitsversorgung bis hin zu Energie und Konstruktion. Ihre einzigartige Kombination von Eigenschaften, einschließlich Korrosionsbeständigkeit, hoher Temperaturstärke und spezialisiertem Verhalten wie dem Formgedächtnis, sorgt dafür, dass ihre fortgesetzte Unentbehrlichkeit. Die kontinuierliche Entwicklung und Verfeinerung von Nickellegierungen verspricht, zukünftige Herausforderungen zu bewältigen, technologische Fortschritte zu unterstützen und wesentlich zu industriellen Innovationen beizutragen.

Wie langlebig ist Nickellegierung?▾

Nickellegierungen sind als überlegene Wahl für Anwendungen hervorzuheben, die unter extremen Bedingungen eine außergewöhnliche Haltbarkeit erfordern. Ihre einzigartigen Eigenschaften machen sie in verschiedenen Branchen, einschließlich Luft- und Raumfahrt, Automobil, chemische Verarbeitung, Meeres, Bergbau und Stromerzeugung, unverzichtbar. Das Kernelement in diesen Legierungen ist Nickel, ein Metall, das für seine außergewöhnliche Resistenz gegen Korrosion, Oxidation und hohe Temperaturen bekannt ist, die für die Aufrechterhaltung einer langen Strukturintegrität und -leistung von entscheidender Bedeutung sind.

Eine der überzeugendsten Eigenschaften von Nickellegierungen ist ihre Fähigkeit, Stärke und Duktilität über einen weiten Temperaturbereich aufrechtzuerhalten. Im Gegensatz zu vielen anderen Materialien werden Nickellegierungen auch unter extremem thermischem Stress nicht spröde. Dies macht sie zu einer zuverlässigen Wahl für Komponenten, die hohen Temperaturen und zyklischer Belastung ausgesetzt sind. In Umgebungen, in denen andere Metalle aufgrund von Stressrissen oder Verformungen scheitern können, arbeiten Nickellegierungen weiterhin robust und gewährleisten Sicherheit und Langlebigkeit.

Die hohe Duktilität von Nickellegierungen trägt ebenfalls zu ihrer einfachen Herstellung bei. Metalle wie Kupfer bieten eine hervorragende Duktilität, aber es fehlen die für kritische Anwendungen erforderliche hohe Temperaturstärke. Umgekehrt sind Materialien wie Eisen stark, können aber unter ähnlichen Bedingungen spröde werden. Nickellegierungen kombinieren das Beste aus beiden Welten und bieten eine ausgewogene Mischung aus hoher Stärke, Korrosionsbeständigkeit und Verarbeitbarkeit. Diese einzigartige Kombination reduziert das Risiko eines plötzlichen Komponentenversagens erheblich, was in hohen Stressumgebungen gefährlich sein kann.

Die Vielseitigkeit von Nickellegierungen erstreckt sich auf ihre Kompositionsflexibilität. Sie können mit verschiedenen anderen Metallen kombiniert werden, um bestimmte Eigenschaften zu verbessern. Beispielsweise erhöht die Zugabe von Titan sowohl die Stärke als auch die Korrosionsbeständigkeit bei hohen Temperaturen und macht die Legierung für Luft- und Raumfahrtanwendungen geeignet. Kupfer verbessert die Maschinierbarkeit und die elektrische Leitung, was in der Elektronikindustrie von Vorteil ist. Kobalt verbessert die Korrosionsresistenz bei extrem heißen Bedingungen, während Chrom eine Resistenz gegen Spannung - Risse verleiht. Aluminium und Niob erhöhen dagegen die Stärke bzw. Schweißbarkeit. Diese Anpassungsfähigkeit ermöglicht die Erstellung von spezialisierten Legierungen, die auf die Anforderungen bestimmter Anwendungen zugeschnitten sind und ihre Haltbarkeit weiter unterstreichen.

Nickellegierungen sind nicht nur stark und vielseitig; Sie sind auch unglaublich langlebig. Eine typische Nickellegierungskomponente kann je nach Bedingungen zwischen 25 und 35 Jahren oder sogar länger dauern. Dieses lange operative Leben ist besonders bemerkenswert in Branchen, in denen materielles Versagen zu katastrophalen Folgen führen kann. Zum Beispiel sind im Öl- und Gassektor, in dem Komponenten extremer Druck und korrosiven Umgebungen ausgesetzt sind, die Langlebigkeit und Zuverlässigkeit von Nickellegierungen von unschätzbarem Wert.

Die Fähigkeit, hohen Temperaturen ohne Festigkeit oder Duktilität standzuhalten, ist ein weiterer kritischer Faktor, der zur Haltbarkeit von Nickellegierungen beiträgt. Sie bleiben stabil und funktionieren sowohl in kryogenen als auch in extrem heißen Umgebungen gut. Dies macht sie zu einer hervorragenden Wahl für thermische Verarbeitungsanwendungen und hohe Stressbedingungen in der Stromerzeugung und der petrochemischen Industrie.

Zusammenfassend lässt sich sagen, dass die Haltbarkeit von Nickellegierungen unübertroffen ist, was sie zu einer bevorzugten Wahl für hohe Stress und kritische Anwendungen in verschiedenen Branchen macht. Ihre einzigartige Kombination aus Stärke, Duktilität und Korrosionsbeständigkeit und hohen Temperaturen sorgt für eine lange operative Lebensdauer und verringert das Risiko eines Komponentenversagens signifikant. Die Vielseitigkeit in ihrer Komposition ermöglicht die Erstellung von speziellen Legierungen, die auf bestimmte Bedürfnisse zugeschnitten sind und ihre Haltbarkeit und Zuverlässigkeit weiter verbessern. Ob in der Luft- und Raumfahrt-, Automobil-, Marine- oder Stromerzeugung, Nickellegierungen beweisen weiterhin ihren Wert, wobei die Leistung und Sicherheit auch unter härtesten Bedingungen aufrechterhalten wird.

● Schlüsselmerkmale von Nickellegierungen

Eine der überzeugendsten Eigenschaften von Nickellegierungen ist ihre Fähigkeit, Stärke und Duktilität über einen weiten Temperaturbereich aufrechtzuerhalten. Im Gegensatz zu vielen anderen Materialien werden Nickellegierungen auch unter extremem thermischem Stress nicht spröde. Dies macht sie zu einer zuverlässigen Wahl für Komponenten, die hohen Temperaturen und zyklischer Belastung ausgesetzt sind. In Umgebungen, in denen andere Metalle aufgrund von Stressrissen oder Verformungen scheitern können, arbeiten Nickellegierungen weiterhin robust und gewährleisten Sicherheit und Langlebigkeit.

Die hohe Duktilität von Nickellegierungen trägt ebenfalls zu ihrer einfachen Herstellung bei. Metalle wie Kupfer bieten eine hervorragende Duktilität, aber es fehlen die für kritische Anwendungen erforderliche hohe Temperaturstärke. Umgekehrt sind Materialien wie Eisen stark, können aber unter ähnlichen Bedingungen spröde werden. Nickellegierungen kombinieren das Beste aus beiden Welten und bieten eine ausgewogene Mischung aus hoher Stärke, Korrosionsbeständigkeit und Verarbeitbarkeit. Diese einzigartige Kombination reduziert das Risiko eines plötzlichen Komponentenversagens erheblich, was in hohen Stressumgebungen gefährlich sein kann.

● Vielseitigkeit in der Komposition

Die Vielseitigkeit von Nickellegierungen erstreckt sich auf ihre Kompositionsflexibilität. Sie können mit verschiedenen anderen Metallen kombiniert werden, um bestimmte Eigenschaften zu verbessern. Beispielsweise erhöht die Zugabe von Titan sowohl die Stärke als auch die Korrosionsbeständigkeit bei hohen Temperaturen und macht die Legierung für Luft- und Raumfahrtanwendungen geeignet. Kupfer verbessert die Maschinierbarkeit und die elektrische Leitung, was in der Elektronikindustrie von Vorteil ist. Kobalt verbessert die Korrosionsresistenz bei extrem heißen Bedingungen, während Chrom eine Resistenz gegen Spannung - Risse verleiht. Aluminium und Niob erhöhen dagegen die Stärke bzw. Schweißbarkeit. Diese Anpassungsfähigkeit ermöglicht die Erstellung von spezialisierten Legierungen, die auf die Anforderungen bestimmter Anwendungen zugeschnitten sind und ihre Haltbarkeit weiter unterstreichen.

● Langlebigkeit und Zuverlässigkeit

Nickellegierungen sind nicht nur stark und vielseitig; Sie sind auch unglaublich langlebig. Eine typische Nickellegierungskomponente kann je nach Bedingungen zwischen 25 und 35 Jahren oder sogar länger dauern. Dieses lange operative Leben ist besonders bemerkenswert in Branchen, in denen materielles Versagen zu katastrophalen Folgen führen kann. Zum Beispiel sind im Öl- und Gassektor, in dem Komponenten extremer Druck und korrosiven Umgebungen ausgesetzt sind, die Langlebigkeit und Zuverlässigkeit von Nickellegierungen von unschätzbarem Wert.

Die Fähigkeit, hohen Temperaturen ohne Festigkeit oder Duktilität standzuhalten, ist ein weiterer kritischer Faktor, der zur Haltbarkeit von Nickellegierungen beiträgt. Sie bleiben stabil und funktionieren sowohl in kryogenen als auch in extrem heißen Umgebungen gut. Dies macht sie zu einer hervorragenden Wahl für thermische Verarbeitungsanwendungen und hohe Stressbedingungen in der Stromerzeugung und der petrochemischen Industrie.

● Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Haltbarkeit von Nickellegierungen unübertroffen ist, was sie zu einer bevorzugten Wahl für hohe Stress und kritische Anwendungen in verschiedenen Branchen macht. Ihre einzigartige Kombination aus Stärke, Duktilität und Korrosionsbeständigkeit und hohen Temperaturen sorgt für eine lange operative Lebensdauer und verringert das Risiko eines Komponentenversagens signifikant. Die Vielseitigkeit in ihrer Komposition ermöglicht die Erstellung von speziellen Legierungen, die auf bestimmte Bedürfnisse zugeschnitten sind und ihre Haltbarkeit und Zuverlässigkeit weiter verbessern. Ob in der Luft- und Raumfahrt-, Automobil-, Marine- oder Stromerzeugung, Nickellegierungen beweisen weiterhin ihren Wert, wobei die Leistung und Sicherheit auch unter härtesten Bedingungen aufrechterhalten wird.

Ist Nickellegierung stärker als Stahl?▾

Beim Vergleich der Stärke von Nickellegierung und Stahl kommen verschiedene Faktoren wie chemische Zusammensetzung, Betriebstemperatur, mechanische Eigenschaften und Anwendungsfelder ins Spiel. Beide Materialien sind für ihre Korrosionsbeständigkeit und Vielseitigkeit in industriellen Anwendungen bekannt, aber Nickellegierungen weisen unter bestimmten Bedingungen häufig eine überlegene Leistung auf. Diese Analyse befasst sich mit den Attributen, die zur Stärke und Praktikabilität dieser beiden Materialien beitragen.

Der grundlegende Unterschied zwischen Edelstahl und Nickellegierung ist ihre chemische Zusammensetzung. Edelstahl ist hauptsächlich eine Eisenlegierung mit einem Chromgehalt von etwa 20%, um die Korrosionsbeständigkeit zu verbessern. Die Nickellegierung hingegen hat einen höheren Nickelgehalt, der manchmal 70%übersteigt, und enthält typischerweise erhebliche Mengen an Molybdän. Dieser hohe Nickel- und Molybdängehalt verbessert die Gesamtbeständigkeit des Materials gegen verschiedene Formen der Korrosion, insbesondere in komplexen und harten Umgebungen, signifikant. Diese verstärkte Korrosionsbeständigkeit führt unter solchen Bedingungen zu weniger materieller Verschlechterung und längerer Lebensdauer, was ein entscheidender Faktor für die Bewertung der Gesamtstärke und der Zuverlässigkeit der Legierung sein kann.

Nickellegierungen sind in hohen Temperaturanwendungen deutlich vorteilhaft, im Gegensatz zu Edelstahl, der im Allgemeinen bei normalen Temperaturen verwendet wird. Die Fähigkeit von Nickel, seine strukturelle Integrität bei erhöhten Temperaturen aufrechtzuerhalten, ermöglicht es Nickellegierungen, ihre austenitische Struktur unter extremen Bedingungen aufrechtzuerhalten. Dieses Merkmal macht Nickellegierungen in Branchen unverzichtbar, in denen hohe Temperaturwiderstand von größter Bedeutung ist, wie z. B. Luft- und Raumfahrt und Stromerzeugung.

In Bezug auf mechanische Eigenschaften ist der Festigkeitsvergleich zwischen Nickellegierungen und Edelstahl vielfältig. Während beide Materialien eine Reihe von hohen Festigkeit und niedrigen Festigkeitsoptionen bieten, weisen Nickellegierungen aufgrund des Vorhandenseins solider Lösungselemente typischerweise eine höhere Festigkeit auf. Diese inhärente Stärke ist bei hohen Temperaturen besonders ausgeprägt, bei denen Nickellegierungen ihre mechanischen Eigenschaften besser aufrechterhalten als austenitische Edelstähle. Martensitischer Edelstahl kann durch das Löschen gestärkt werden, wodurch bei Raumtemperatur hohe Festigkeit erreicht wird. Dieser Prozess beeinträchtigt jedoch häufig die Korrosionsbeständigkeit.

Edelstahl- und Nickellegierungen haben aufgrund ihrer Korrosionsfunktionen eine signifikante Überlappung in ihren Anwendungsfeldern. Die beiden Materialien unterscheiden sich jedoch in bestimmten speziellen Verwendungen. Edelstahl ist in zivilen Anwendungen, einschließlich medizinischer Werkzeuge, Baumaterialien und Haushaltsgegenstände, weit verbreitet. Im Gegensatz dazu werden Nickellegierungen überwiegend in industriellen und militärischen Umgebungen verwendet, in denen die Leistung mit hoher Temperatur und außergewöhnlicher Korrosionsbeständigkeit von entscheidender Bedeutung sind. Diese Unterscheidung unterstreicht die praktischen Überlegungen, die Unternehmen bei der Auswahl dieser Materialien wiegen.

Der finanzielle Aspekt spielt auch eine entscheidende Rolle bei der Auswahl von Materialien. Nickellegierungen sind deutlich teurer als Edelstahl, angetrieben von den höheren Kosten von Nickel und Molybdän im Vergleich zu Eisen. Darüber hinaus erhöht die größere Komplexität bei der Verarbeitung von Nickellegierungen aufgrund ihrer überlegenen Festigkeit und der strengen Kontrolle der Spurenelemente die Herstellungskosten. Während der höhere Preis von Nickellegierungen ein einschränkender Faktor sein kann, rechtfertigen ihre verbesserte Leistung und Haltbarkeit in spezialisierten Umgebungen häufig die Investition.

Zusammenfassend, während sowohl Edelstahl- Die Auswahl zwischen diesen Materialien hängt von bestimmten Anwendungsanforderungen ab, einschließlich Betriebsbedingungen und Budgetbeschränkungen. Nickellegierungen mit ihren außergewöhnlichen mechanischen Eigenschaften und ihren Resilienz bieten eine überzeugende Option für die anspruchsvollen industriellen und militärischen Anwendungen, während Edelstahl eine vielseitige und Kosten für eine breite Palette ziviler Anwendungen nach wie vor.

● Chemische Zusammensetzung und Korrosionsbeständigkeit

Der grundlegende Unterschied zwischen Edelstahl und Nickellegierung ist ihre chemische Zusammensetzung. Edelstahl ist hauptsächlich eine Eisenlegierung mit einem Chromgehalt von etwa 20%, um die Korrosionsbeständigkeit zu verbessern. Die Nickellegierung hingegen hat einen höheren Nickelgehalt, der manchmal 70%übersteigt, und enthält typischerweise erhebliche Mengen an Molybdän. Dieser hohe Nickel- und Molybdängehalt verbessert die Gesamtbeständigkeit des Materials gegen verschiedene Formen der Korrosion, insbesondere in komplexen und harten Umgebungen, signifikant. Diese verstärkte Korrosionsbeständigkeit führt unter solchen Bedingungen zu weniger materieller Verschlechterung und längerer Lebensdauer, was ein entscheidender Faktor für die Bewertung der Gesamtstärke und der Zuverlässigkeit der Legierung sein kann.

● Betriebstemperatur und mechanische Eigenschaften

Nickellegierungen sind in hohen Temperaturanwendungen deutlich vorteilhaft, im Gegensatz zu Edelstahl, der im Allgemeinen bei normalen Temperaturen verwendet wird. Die Fähigkeit von Nickel, seine strukturelle Integrität bei erhöhten Temperaturen aufrechtzuerhalten, ermöglicht es Nickellegierungen, ihre austenitische Struktur unter extremen Bedingungen aufrechtzuerhalten. Dieses Merkmal macht Nickellegierungen in Branchen unverzichtbar, in denen hohe Temperaturwiderstand von größter Bedeutung ist, wie z. B. Luft- und Raumfahrt und Stromerzeugung.

In Bezug auf mechanische Eigenschaften ist der Festigkeitsvergleich zwischen Nickellegierungen und Edelstahl vielfältig. Während beide Materialien eine Reihe von hohen Festigkeit und niedrigen Festigkeitsoptionen bieten, weisen Nickellegierungen aufgrund des Vorhandenseins solider Lösungselemente typischerweise eine höhere Festigkeit auf. Diese inhärente Stärke ist bei hohen Temperaturen besonders ausgeprägt, bei denen Nickellegierungen ihre mechanischen Eigenschaften besser aufrechterhalten als austenitische Edelstähle. Martensitischer Edelstahl kann durch das Löschen gestärkt werden, wodurch bei Raumtemperatur hohe Festigkeit erreicht wird. Dieser Prozess beeinträchtigt jedoch häufig die Korrosionsbeständigkeit.

● Anwendungsfelder

Edelstahl- und Nickellegierungen haben aufgrund ihrer Korrosionsfunktionen eine signifikante Überlappung in ihren Anwendungsfeldern. Die beiden Materialien unterscheiden sich jedoch in bestimmten speziellen Verwendungen. Edelstahl ist in zivilen Anwendungen, einschließlich medizinischer Werkzeuge, Baumaterialien und Haushaltsgegenstände, weit verbreitet. Im Gegensatz dazu werden Nickellegierungen überwiegend in industriellen und militärischen Umgebungen verwendet, in denen die Leistung mit hoher Temperatur und außergewöhnlicher Korrosionsbeständigkeit von entscheidender Bedeutung sind. Diese Unterscheidung unterstreicht die praktischen Überlegungen, die Unternehmen bei der Auswahl dieser Materialien wiegen.

● Kostenüberlegungen

Der finanzielle Aspekt spielt auch eine entscheidende Rolle bei der Auswahl von Materialien. Nickellegierungen sind deutlich teurer als Edelstahl, angetrieben von den höheren Kosten von Nickel und Molybdän im Vergleich zu Eisen. Darüber hinaus erhöht die größere Komplexität bei der Verarbeitung von Nickellegierungen aufgrund ihrer überlegenen Festigkeit und der strengen Kontrolle der Spurenelemente die Herstellungskosten. Während der höhere Preis von Nickellegierungen ein einschränkender Faktor sein kann, rechtfertigen ihre verbesserte Leistung und Haltbarkeit in spezialisierten Umgebungen häufig die Investition.

● Schlussfolgerung

Zusammenfassend, während sowohl Edelstahl- Die Auswahl zwischen diesen Materialien hängt von bestimmten Anwendungsanforderungen ab, einschließlich Betriebsbedingungen und Budgetbeschränkungen. Nickellegierungen mit ihren außergewöhnlichen mechanischen Eigenschaften und ihren Resilienz bieten eine überzeugende Option für die anspruchsvollen industriellen und militärischen Anwendungen, während Edelstahl eine vielseitige und Kosten für eine breite Palette ziviler Anwendungen nach wie vor.