ニッケル合金は、さまざまな技術用途で厳しい要件を満たすように設計された高度に設計された材料です。卓越した特性で有名なニッケル合金は、航空宇宙、自動車、エレクトロニクス、エネルギーなどの業界で不可欠です。この記事では、ニッケル合金の包括的な製造プロセスを掘り下げ、原材料の選択から最終製品まで、各段階への洞察を提供します。

1。ニッケル合金の紹介

●ニッケル合金の概要

ニッケル合金は、ニッケルが主要な要素である金属合金です。彼らは、高温強度、酸化および還元環境に対する抵抗、良好なクリープ抵抗、優れた機械的特性など、優れた特性で知られています。これらの特性により、ニッケル合金は、極端な条件下で高性能を要求するアプリケーションで不可欠です。

●産業用途における重要性

例外的な特性により、ニッケル合金は幅広い産業部門で利用されています。たとえば、航空宇宙産業では、ニッケル合金はタービンブレードや、温度抵抗を必要とする他の重要な成分に使用されます。自動車産業では、これらの材料は、深刻な状態に耐えるコンポーネントに不可欠です。それらのアプリケーションは、耐久性と信頼性が最も重要な化学処理、海洋環境、および電子機器に拡張されています。

2。原材料の選択

●原材料の品質

原材料の品質は、ニッケル合金の製造プロセスの基本的な側面です。望ましい化学組成と特性を達成するために、メーカーは最も純粋な利用可能な原材料から始めます。原材料の選択は、最終製品のパフォーマンスと特性に直接影響します。

●最終製品プロパティへの影響

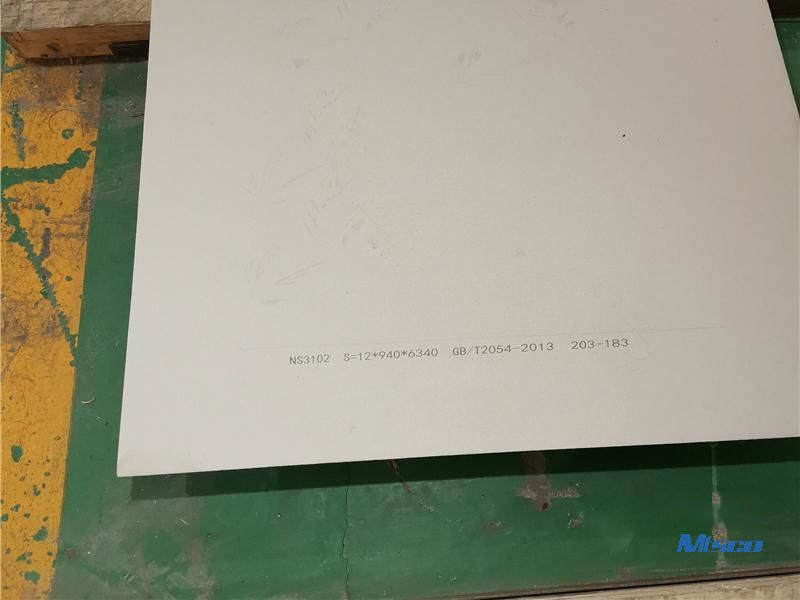

原材料の不純物は、欠陥につながり、ニッケル合金の全体的な性能を低下させる可能性があります。したがって、厳密なテストと選択プロセスが実装され、高純度の原材料のみが使用されるようにします。このステップは、生産に不可欠ですニッケル合金ストリップ特に重要なアプリケーションでは、一貫した品質と信頼性を備えています。

3。合金化プロセス

●電動アークの融解

ニッケルを合金化するための主要な方法の1つは、電気アーク融解です。このプロセスでは、電極間で生成された電気アークを使用して原材料を溶かすことが含まれます。次に、溶融金属を完全に混合して、均一な化学組成を確保します。

●空気誘導と真空誘導

空気誘導と真空誘導融解は、合金プロセスで使用される他の手法です。特に、真空誘導の融解は、高純度ニッケル合金を生成するために不可欠です。この方法は、融解プロセスを真空中に行うことにより、汚染を最小限に抑え、それによりガスと不純物の存在を排除します。

●機械的合金技術

機械的合金は、粉末粒子の繰り返し溶接、破砕、および再溶接を含む固体-状態粉末加工技術です。この方法は、ユニークな微細構造を生成し、ニッケル合金の全体的な特性を強化するために使用されます。機械的合金は、特定の用途向けにカスタマイズされた特性を備えたニッケル合金ストリップを生成する際に重要です。

4。ホットな作業技術

●鍛造プロセス

鍛造を含む熱い作業技術は、ニッケル合金を形作る上で重要な役割を果たします。鍛造には、高温で圧縮力を適用することにより、合金を形作ることが含まれます。このプロセスは、合金の機械的特性と粒子構造を強化し、アプリケーションを要求するのに適しています。

●ホットローリングと押し出し

ホットローリングは、ニッケル合金を生産するために使用されるもう1つの重要なホット作業手法です。このプロセスでは、合金は高温でローラーを通過し、望ましい厚さと形状を達成します。 Hot Workingの別の形式である押出は、一貫した十字架で長い形状を作成するためにダイを通して合金を強制することを伴います。これらのプロセスは、正確な寸法と優れた機械的特性を持つニッケル合金ストリップを生成するために重要です。

5。冷たい作業方法

●コールドローリング手順

コールドローリングなどの冷たい作業技術は、ニッケル合金の寸法と特性をさらに改善するために採用されています。コールドローリングには、室温またはその近くのローラーを合金を通過させることが含まれます。このプロセスは、延性を維持しながら、合金の強度と硬度を高めます。

●描画および毛包み操作

描画とピルガーは、ニッケル合金ストリップを生成するために使用される追加の冷たい作業方法です。描画には、ダイを通して合金を引っ張ってその直径を減らし、機械的特性を改善することが含まれます。一方、ピルガーリングは、チューブの直径と壁の厚さを2つのダイの間に転がすことで壁の厚さを減らすプロセスです。これらの手法は、ニッケル合金ストリップで望ましい寸法と特性を達成するために不可欠です。

6。精製および清掃プロセス

●酸性酸塩と真空精製

不純物を除去し、ニッケル合金の品質を向上させるには、精製と洗浄プロセスが重要です。酸性酸ピクルは、酸性溶液に合金を浸すために、表面の酸化物と汚染物質を除去することが含まれます。真空環境で実施される真空精製は、気体の不純物と揮発性要素を除去することにより、合金をさらに浄化します。

●真空アークとエレクトロスラグのリメルティング

真空アークリメルティング(VAR)およびElectroSlag Remelting(ESR)は、高度-純度ニッケル合金を生成するために使用される高度な精製技術です。 VARは、不純物を排除し、均一性を改善するために、真空で合金を取り戻すことを伴います。一方、ESRはスラグ層を使用して合金を改良し、均一な特性を持つきれいなインゴットを生成します。これらのプロセスは、重要なアプリケーションで使用される高品質のニッケル合金ストリップを生成するために不可欠です。

7。アニーリング技術

●完全かつ球形アニーリング

アニーリングは、ニッケル合金の微細構造を変化させるために使用される熱処理プロセスであり、その延性を改善し、内部ストレスを減らすことです。完全なアニーリングでは、合金を特定の温度に加熱し、ゆっくりと冷却して均一な微細構造を実現します。球面化アニーリングは、合金内に球状炭化物構造を作成するために使用され、その機械的特性を強化します。

●再結晶とストレス緩和アニーリング

再結晶アニーリングは、既存の応力なしで新しい穀物が形成されることにより、風邪作業の影響を排除するプロセスです。一方、ストレス緩和アニーリングは、微細構造を大幅に変えることなく、合金の残留応力を軽減します。これらのアニーリング技術は、最適な機械的特性と寸法安定性を備えたニッケル合金ストリップを生成するために重要です。

8。品質管理対策

●引張および硬度テスト

品質管理は、ニッケル合金の製造プロセスの不可欠な部分です。引張試験は、合金の強度と伸びを測定し、必要な仕様を満たしていることを確認します。硬度テストは、変形と摩耗に対する合金の抵抗を評価します。

●微細構造検査と純度アッセイ

微細構造検査では、顕微鏡技術を使用した合金の粒構造と相組成を調べることが含まれます。純度アッセイは、合金の化学組成を検証するために実施され、それが望ましい基準を満たすことを保証します。これらの品質管理手段は、一貫した品質と性能を備えたニッケル合金ストリップを生成するために不可欠です。

9。最終製品パッケージ

●スプールとコイルのパッケージ

ニッケル合金が必要なすべての製造プロセスを経ると、それらは分布のためにパッケージ化されます。スプールとコイルのパッケージは、ニッケル合金ストリップの取り扱いと輸送の一般的な方法です。これらのパッケージング方法により、ストリップが無傷のままであり、その後の製造または組み立てプロセス中に簡単に処理できます。

●バーとカットの長さの準備

スプールとコイルに加えて、ニッケル合金はバーとカットの長さの形でも利用できます。これらの準備は、特定の顧客の要件を満たすように調整されており、さまざまなアプリケーションで材料をどのように使用できるかを柔軟に提供します。適切な包装と準備は、貯蔵および輸送中のニッケル合金ストリップの品質と完全性を維持するために重要です。

10。多様なニッケル合金タイプ

●さまざまなニッケル合金の概要

さまざまなニッケル合金があり、それぞれが特定のパフォーマンス基準を満たすように設計されています。いくつかの一般的なタイプには、ニッケル-クロム合金、ニッケル-銅合金、ニッケル-鉄合金が含まれます。各タイプには、特定のアプリケーションに適した一意のプロパティがあります。

●アプリケーションと一意のプロパティ

ニッケル-クロム合金は、高温抵抗で知られており、加熱元素とガスタービンで一般的に使用されています。ニッケル-銅合金は優れた耐食性を提供し、海洋環境と化学処理で使用されます。ニッケル-鉄合金は磁気特性に充てられており、電子部品と電気工学で使用されています。さまざまな種類のニッケル合金とその用途を理解することは、特定のニーズに合った適切な材料を選択するために不可欠です。

結論

ニッケル合金の製造プロセスは、原材料の選択、合金、高温および冷却、精製、アニーリング、および品質管理を含む複雑で細心の注意を払って制御された一連のステップです。各段階は、目的の特性とパフォーマンス特性を備えた高品質のニッケル合金ストリップを生成する上で重要です。この分野の主要なプレーヤーとして、mtscoトップ-ティアニッケル合金ストリップ、業界の卓越性と品質を例示しています。

●MTSCOについて

MTSCOは、ニッケル合金ストリップを専門とする有名なメーカーおよびサプライヤーです。品質とイノベーションへのコミットメントにより、MTSCOはさまざまな産業用アプリケーションにトップ- Notch製品を提供しています。彼らの精度と顧客満足への献身は、彼らを業界で信頼できるパートナーにします。