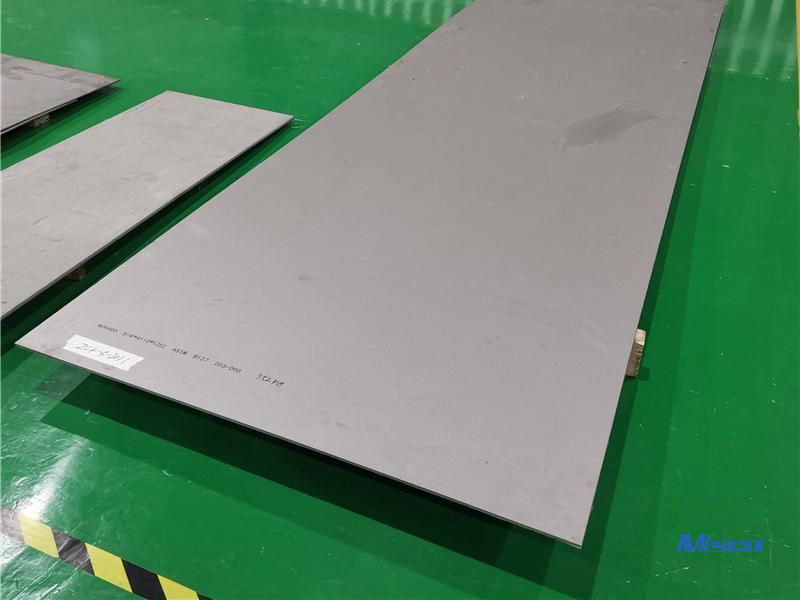

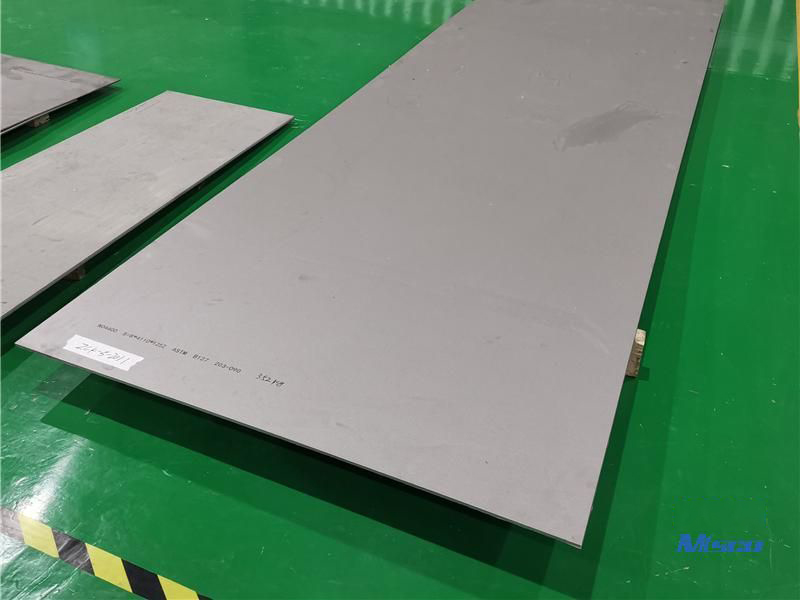

feuille d'alliage nickel

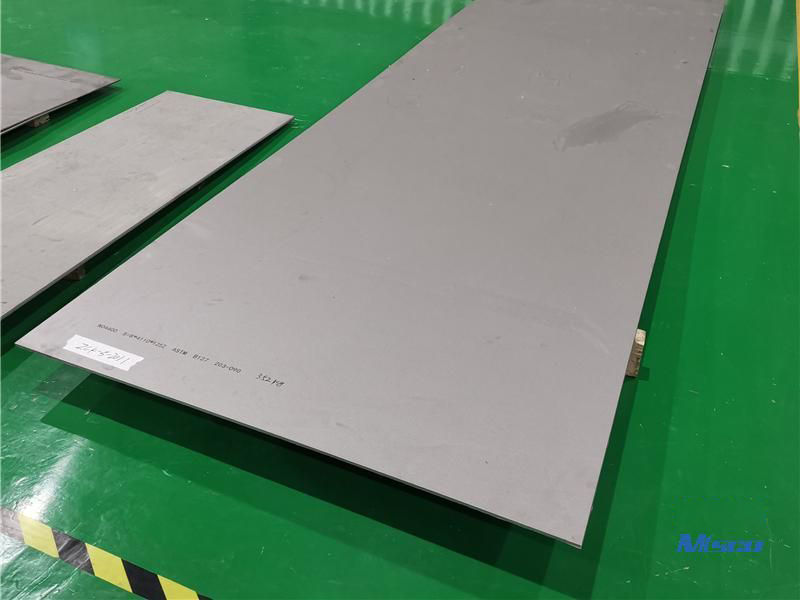

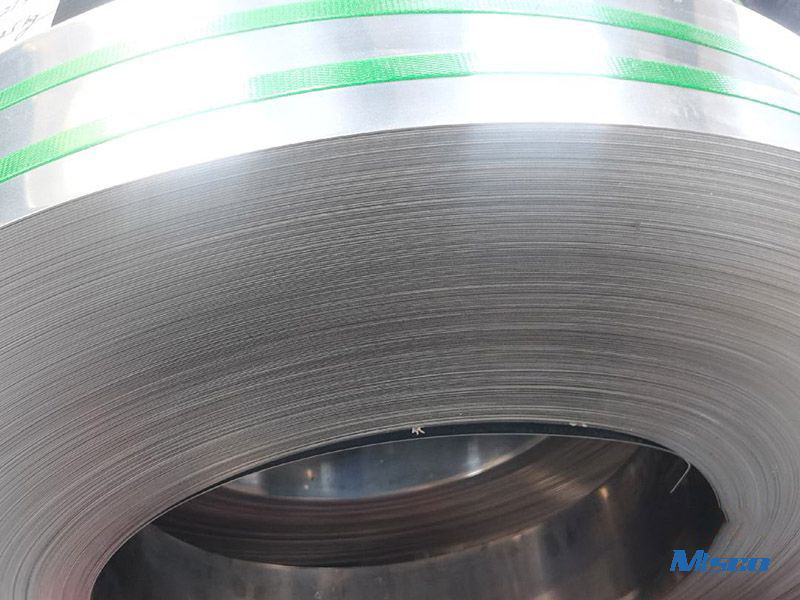

MTSCO est à l'avant-garde de l'innovation et de la qualité dans la fabrication defeuille d'alliage nickelProduits. En tant que complexe d'usine sous l'égide de MT Holding Group, MTSCO exploite la coupe - la technologie de bord et l'expertise inégalée pour produireplaque en alliage nickeletbande d'alliage nickel. Notre engagement envers l'excellence se reflète dans nos processus rigoureux de R&D et de fusion, spécialement conçus pour des environnements difficiles caractérisés par de forts acides, une corrosion élevée et des températures et des pressions extrêmes.

Couvrant une vaste zone de plus de 33 500 mètres carrés, notre état - des - les installations artistiques sont équipées de fours à induction à vide importés, de fours de remontage d'électroslag, de marteaux d'air, de machines à dessin à froid et de dessin à froid et de fours de recuit lumineux avancées. Cette infrastructure robuste nous permet d'atteindre une production annuelle allant jusqu'à 3 000 tonnes de tuyaux transparents en alliage de nickel, s'adressant à plus de 25 pays et régions, dont l'Europe, la Corée du Sud, la Russie et le Moyen-Orient.

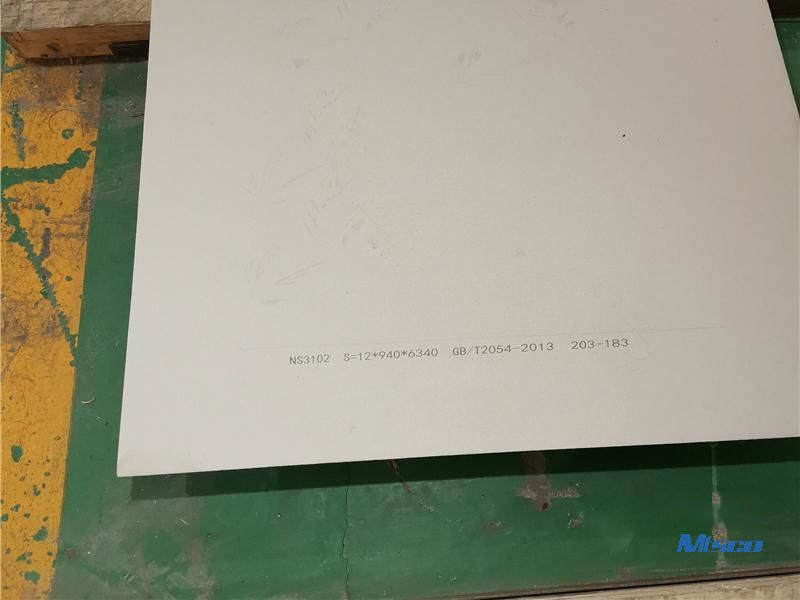

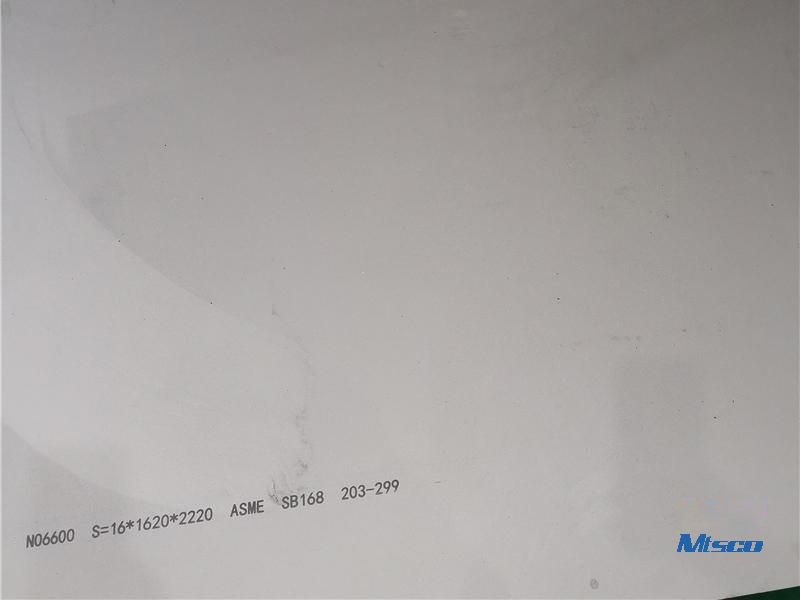

Notre gamme de produits, qui comprend ASTM B480 Nickel Alliage de haute qualité 800 / 800H / 800HT FEUILLE / STRION RÉPARÉE À CHOT, DÉPLATE NOTRE technologie et efficacité avancées des matériaux. Nous proposons également Nickel Alloy 600 / UNS N06600 ASTM B168 Feuille / plaque roulée à froid, respect des normes de certification ISO / PED strictes et ASTM B424 / B906 Nickel Alloy 825 / UNS N08825 Sheet / Plate / Strip, renommé pour sa résistance à divers environnements corrosifs. Chez MTSCO, nous améliorons constamment nos processus d'inspection de qualité et utilisons des systèmes de contrôle numériques et en réseau pour assurer la traçabilité de chaque produit de la création à la livraison. Grâce à l'innovation et à la qualité implacables, le MTSCO continue de servir les industries mondiales, fournissant des solutions optimales avec nos produits d'alliage nickel élevé.

Couvrant une vaste zone de plus de 33 500 mètres carrés, notre état - des - les installations artistiques sont équipées de fours à induction à vide importés, de fours de remontage d'électroslag, de marteaux d'air, de machines à dessin à froid et de dessin à froid et de fours de recuit lumineux avancées. Cette infrastructure robuste nous permet d'atteindre une production annuelle allant jusqu'à 3 000 tonnes de tuyaux transparents en alliage de nickel, s'adressant à plus de 25 pays et régions, dont l'Europe, la Corée du Sud, la Russie et le Moyen-Orient.

Notre gamme de produits, qui comprend ASTM B480 Nickel Alliage de haute qualité 800 / 800H / 800HT FEUILLE / STRION RÉPARÉE À CHOT, DÉPLATE NOTRE technologie et efficacité avancées des matériaux. Nous proposons également Nickel Alloy 600 / UNS N06600 ASTM B168 Feuille / plaque roulée à froid, respect des normes de certification ISO / PED strictes et ASTM B424 / B906 Nickel Alloy 825 / UNS N08825 Sheet / Plate / Strip, renommé pour sa résistance à divers environnements corrosifs. Chez MTSCO, nous améliorons constamment nos processus d'inspection de qualité et utilisons des systèmes de contrôle numériques et en réseau pour assurer la traçabilité de chaque produit de la création à la livraison. Grâce à l'innovation et à la qualité implacables, le MTSCO continue de servir les industries mondiales, fournissant des solutions optimales avec nos produits d'alliage nickel élevé.

Feuille / bande d'alliage nickel

Les FAQ fréquentes sur les feuilles/bandes en alliage de nickel

L'alliage de nickel est-il meilleur que l'acier inoxydable?▾

En comparant les alliages de nickel à l'acier inoxydable, plusieurs facteurs critiques émergent qui mettent en évidence les résistances et les limites potentielles de chaque matériau. Les différenciateurs les plus notables comprennent la composition chimique, la température de fonctionnement, les propriétés mécaniques, les champs d'application et les considérations de coûts. Comprendre ces aspects peut aider à déterminer si l'alliage de nickel est supérieur à l'acier inoxydable pour des applications spécifiques.

Les alliages de nickel et l'acier inoxydable offrent tous deux une résistance à la corrosion substantielle, mais leurs compositions chimiques diffèrent considérablement. L'acier inoxydable est principalement un alliage de fer avec une teneur en chrome d'environ 20%, contribuant à ses propriétés résistantes à la corrosion. En revanche, les alliages de nickel ont une teneur en nickel plus élevée, dépassant souvent 30% et contiennent plus de molybdène, améliorant leur résistance à la corrosion de réduction. Cette composition rend les alliages de nickel généralement plus adaptés pour résister aux environnements complexes et hautement corrosifs que l'acier inoxydable.

La température de fonctionnement est un autre paramètre critique où les alliages de nickel surpassent l'acier inoxydable. L'acier inoxydable est principalement utilisé dans des conditions de température normales. À des températures élevées, sa teneur en fer a du mal à maintenir la stabilité structurelle. D'un autre côté, le nickel, étant le principal composant des alliages de nickel, soutient une structure austénitique stable même à des températures élevées. Les alliages de nickel tels que certaines notes élevées de performance peuvent maintenir d'excellentes propriétés mécaniques et une intégrité structurelle dans une chaleur extrême, ce qui les rend indispensables dans l'aérospatiale, la production d'énergie et d'autres applications industrielles à haute température.

Les propriétés mécaniques des alliages de nickel par rapport à l'acier inoxydable sont nuancées. Bien que les deux matériaux puissent présenter une résistance élevée, les alliages de nickel ont souvent une résistance de base plus élevée en raison de la présence d'éléments de solution plus solides. Cette résistance est conservée sur une gamme plus large de températures par rapport à l'acier inoxydable. Bien que certains types d'acier inoxydable, tels que l'acier inoxydable martensitique, puissent atteindre une forte résistance par extinction, cette résistance n'est généralement efficace qu'à température ambiante. Cette limitation limite son utilisation dans des environnements où les performances de température élevées sont cruciales.

Les applications de l'acier inoxydable et des alliages de nickel se chevauchent mais présentent également des différences distinctes. L'acier inoxydable trouve une utilisation approfondie dans les secteurs civils, notamment les dispositifs médicaux, la construction et les articles ménagers, en raison de son équilibre de performance et de coût. Cependant, son aptitude diminue dans des environnements à haute température et à hauteur de température et hautement corrosifs. Les alliages de nickel sont principalement utilisés dans les milieux industriels et militaires. Les champs nécessitant d'excellentes performances dans des conditions difficiles, telles que le traitement chimique, la production d'électricité et l'aérospatiale, dépendent en grande partie des alliages de nickel.

Il faut également prendre en compte les facteurs économiques lors de l'évaluation si l'alliage de nickel est meilleur que l'acier inoxydable. Les alliages de nickel sont généralement plus chers en raison de leur teneur plus élevée en nickel et en molybdène. Les coûts de production sont encore élevés par la complexité accrue du traitement des alliages de nickel. Ce prix plus élevé est justifié par leur performance supérieure dans les applications exigeantes. Cependant, pour les applications qui ne nécessitent pas de tels niveaux de performance élevés, l'acier inoxydable reste un choix efficace et fiable.

En résumé, alors que les alliages en acier inoxydable et en nickel sont des matériaux précieux avec une excellente résistance à la corrosion, les alliages de nickel sont souvent supérieurs dans des conditions de température élevées et des environnements corrosifs complexes. Leurs propriétés mécaniques améliorées et leur stabilité à des températures élevées les rendent indispensables dans certaines applications industrielles et militaires. Cependant, le coût plus élevé des alliages de nickel signifie que leur utilisation doit être justifiée par les demandes spécifiques de l'application. En fin de compte, le choix entre les alliages de nickel et l'acier inoxydable doit être guidé par les exigences opérationnelles et les considérations budgétaires du projet.

Pour ceux qui cherchent à trouver des feuilles d'alliage de nickel de haute qualité, le choix d'un fabricant fiable avec une expertise approfondie dans la production de matériaux à haute température et à corrosion - résistants. Contactez un fabricant de feuilles en alliage nickel réputé pour discuter de vos besoins spécifiques et pour obtenir des matériaux qui répondent aux normes les plus élevées de performance et de fiabilité.

● Composition chimique et résistance à la corrosion

Les alliages de nickel et l'acier inoxydable offrent tous deux une résistance à la corrosion substantielle, mais leurs compositions chimiques diffèrent considérablement. L'acier inoxydable est principalement un alliage de fer avec une teneur en chrome d'environ 20%, contribuant à ses propriétés résistantes à la corrosion. En revanche, les alliages de nickel ont une teneur en nickel plus élevée, dépassant souvent 30% et contiennent plus de molybdène, améliorant leur résistance à la corrosion de réduction. Cette composition rend les alliages de nickel généralement plus adaptés pour résister aux environnements complexes et hautement corrosifs que l'acier inoxydable.

● Haute - Performance de température

La température de fonctionnement est un autre paramètre critique où les alliages de nickel surpassent l'acier inoxydable. L'acier inoxydable est principalement utilisé dans des conditions de température normales. À des températures élevées, sa teneur en fer a du mal à maintenir la stabilité structurelle. D'un autre côté, le nickel, étant le principal composant des alliages de nickel, soutient une structure austénitique stable même à des températures élevées. Les alliages de nickel tels que certaines notes élevées de performance peuvent maintenir d'excellentes propriétés mécaniques et une intégrité structurelle dans une chaleur extrême, ce qui les rend indispensables dans l'aérospatiale, la production d'énergie et d'autres applications industrielles à haute température.

● Propriétés mécaniques

Les propriétés mécaniques des alliages de nickel par rapport à l'acier inoxydable sont nuancées. Bien que les deux matériaux puissent présenter une résistance élevée, les alliages de nickel ont souvent une résistance de base plus élevée en raison de la présence d'éléments de solution plus solides. Cette résistance est conservée sur une gamme plus large de températures par rapport à l'acier inoxydable. Bien que certains types d'acier inoxydable, tels que l'acier inoxydable martensitique, puissent atteindre une forte résistance par extinction, cette résistance n'est généralement efficace qu'à température ambiante. Cette limitation limite son utilisation dans des environnements où les performances de température élevées sont cruciales.

● Champs d'application

Les applications de l'acier inoxydable et des alliages de nickel se chevauchent mais présentent également des différences distinctes. L'acier inoxydable trouve une utilisation approfondie dans les secteurs civils, notamment les dispositifs médicaux, la construction et les articles ménagers, en raison de son équilibre de performance et de coût. Cependant, son aptitude diminue dans des environnements à haute température et à hauteur de température et hautement corrosifs. Les alliages de nickel sont principalement utilisés dans les milieux industriels et militaires. Les champs nécessitant d'excellentes performances dans des conditions difficiles, telles que le traitement chimique, la production d'électricité et l'aérospatiale, dépendent en grande partie des alliages de nickel.

● Considérations de coûts

Il faut également prendre en compte les facteurs économiques lors de l'évaluation si l'alliage de nickel est meilleur que l'acier inoxydable. Les alliages de nickel sont généralement plus chers en raison de leur teneur plus élevée en nickel et en molybdène. Les coûts de production sont encore élevés par la complexité accrue du traitement des alliages de nickel. Ce prix plus élevé est justifié par leur performance supérieure dans les applications exigeantes. Cependant, pour les applications qui ne nécessitent pas de tels niveaux de performance élevés, l'acier inoxydable reste un choix efficace et fiable.

● Conclusion

En résumé, alors que les alliages en acier inoxydable et en nickel sont des matériaux précieux avec une excellente résistance à la corrosion, les alliages de nickel sont souvent supérieurs dans des conditions de température élevées et des environnements corrosifs complexes. Leurs propriétés mécaniques améliorées et leur stabilité à des températures élevées les rendent indispensables dans certaines applications industrielles et militaires. Cependant, le coût plus élevé des alliages de nickel signifie que leur utilisation doit être justifiée par les demandes spécifiques de l'application. En fin de compte, le choix entre les alliages de nickel et l'acier inoxydable doit être guidé par les exigences opérationnelles et les considérations budgétaires du projet.

Pour ceux qui cherchent à trouver des feuilles d'alliage de nickel de haute qualité, le choix d'un fabricant fiable avec une expertise approfondie dans la production de matériaux à haute température et à corrosion - résistants. Contactez un fabricant de feuilles en alliage nickel réputé pour discuter de vos besoins spécifiques et pour obtenir des matériaux qui répondent aux normes les plus élevées de performance et de fiabilité.

À quoi sert Nickel Alloy?▾

Les alliages de nickel, célébrés pour leurs applications polyvalents et leurs propriétés uniques, font partie intégrante d'une multitude d'industries. Comprenant des combinaisons de nickel avec des éléments tels que le chrome, le fer, le molybdène et le cuivre, ces alliages manifestent des caractéristiques exceptionnelles qui répondent aux exigences de diverses applications de performance élevées.

Propriétés clés et avantages des alliages de nickel

Les alliages de nickel se distinguent par leur excellente résistance à la corrosion et à une échelle de température élevée, qui sont cruciales dans des environnements difficiles. Cette résistance est essentielle dans des industries comme le traitement des produits chimiques, où les matériaux sont constamment exposés à des produits chimiques agressifs. De plus, ces alliages présentent une résistance à la température élevée remarquable, ce qui les rend indispensables dans les applications nécessitant des performances mécaniques soutenues à des températures élevées.

L'une des propriétés les plus intrigantes de certains alliages de nickel est leur mémoire de forme et leur faible coefficient d'expansion. Par exemple, les alliages de nickel - titane, connus pour leurs capacités de forme - mémoire, sont largement utilisés dans les dispositifs médicaux en raison de leur capacité à retrouver leur forme d'origine après déformation. Ce comportement unique est exploité dans des connecteurs spécialisés et d'autres applications nécessitant des mouvements précis et reproductibles.

Divers types d'alliages de nickel et leurs applications

Chaque type d'alliage de nickel est adapté à des applications spécifiques, offrant des avantages inégalés par d'autres matériaux. Voici quelques types notables et leurs utilisations:

* Nickel forgé *: Le nickel pur est prisé dans l'industrie chimique pour sa résistance à la corrosion, en particulier contre les alcalis. Il trouve également des applications dans le blindage contre les interférences électromagnétiques et dans les transducteurs.

* Nickel - alliages de fer *: Ces alliages sont essentiels en tant que matériaux magnétiques mous, verre - à - joints métalliques et matériaux aux propriétés de dilatation thermique définies. La faible extension thermique d'alliages de nickel spécifiques - en fer les rend inestimables dans les instruments de mesure de précision et les tiges de thermostat, en particulier aux températures cryogéniques.

* Nickel - alliages de cuivre *: réputé pour leur résistance à la corrosion par les solutions alcalines, les sels non oxydants et l'eau de mer, ces alliages sont indispensables dans les environnements de traitement marin et chimique.

* Nickel - alliages de molybdène *: Ces alliages présentent une forte résistance à la réduction des acides, prospérant dans des environnements dépourvus d'ions oxydants comme les ions ferriques et cupriques. Ils fonctionnent exceptionnellement dans des contextes hautement corrosifs, garantissant la longévité et la fiabilité.

* Nickel - alliages de chrome *: Connu pour leur résistance supérieure à la corrosion normale et élevée de température, ces alliages sont classés en fonction de leurs applications. Ils sont cruciaux dans les éléments de chauffage, offrant une bonne résistance à la corrosion et une résistance à la température élevée, et peuvent être durcies pour des performances améliorées.

* Nickel - chrome - alliages de fer *: Ces alliages sont célébrés pour leur force à des températures élevées et leur capacité à résister à l'oxydation, à la carburation et à d'autres formes de corrosion de température élevée. Ils sont largement utilisés dans les applications nécessitant des matériaux qui peuvent supporter des conditions thermiques extrêmes.

* Nickel - chrome - alliages de molybdène *: présentant une résistance à la corrosion exceptionnelle, ces alliages sont idéaux pour manipuler les acides réducteurs comme les acides chlorhydrique et sulfurique. Les variantes de ces alliages étendent leur résistance à des conditions plus oxydantes ou réducteurs, assurant leur applicabilité dans des environnements chimiques complexes.

* Nickel - chrome - alliages de cobalt *: L'ajout de cobalt et de molybdène fournit à ces alliages un renforcement solide - Solution et des niveaux élevés de flux de flux. Ils démontrent une résistance exceptionnelle à une corrosion de température élevée, y compris les attaques par la sulphidation et les chlorures dans la réduction et l'oxydation des atmosphères.

* Nickel - alliages de titane *: La forme - mémoire et les propriétés super - élastiques de ces alliages sont exploitées dans des dispositifs médicaux et des applications spécialisées. Leur capacité à subir une déformation élastique importante et à revenir à leur forme d'origine les rend adaptés à des utilisations innovantes telles que les cadres de spectacle et les composants résistants dans les bâtiments historiques.

Conclusion

En résumé, les alliages de nickel apportent des avantages inégalés à divers secteurs, du traitement chimique et des soins de santé à l'énergie et à la construction. Leur combinaison unique de propriétés, y compris la résistance à la corrosion, la forte résistance à la température et les comportements spécialisés comme la mémoire de forme, assure leur indispensabilité continue. Le développement et le raffinement continu des alliages de nickel promettent de relever les défis futurs, de soutenir les progrès technologiques et de contribuer de manière significative aux innovations industrielles.

Propriétés clés et avantages des alliages de nickel

Les alliages de nickel se distinguent par leur excellente résistance à la corrosion et à une échelle de température élevée, qui sont cruciales dans des environnements difficiles. Cette résistance est essentielle dans des industries comme le traitement des produits chimiques, où les matériaux sont constamment exposés à des produits chimiques agressifs. De plus, ces alliages présentent une résistance à la température élevée remarquable, ce qui les rend indispensables dans les applications nécessitant des performances mécaniques soutenues à des températures élevées.

L'une des propriétés les plus intrigantes de certains alliages de nickel est leur mémoire de forme et leur faible coefficient d'expansion. Par exemple, les alliages de nickel - titane, connus pour leurs capacités de forme - mémoire, sont largement utilisés dans les dispositifs médicaux en raison de leur capacité à retrouver leur forme d'origine après déformation. Ce comportement unique est exploité dans des connecteurs spécialisés et d'autres applications nécessitant des mouvements précis et reproductibles.

Divers types d'alliages de nickel et leurs applications

Chaque type d'alliage de nickel est adapté à des applications spécifiques, offrant des avantages inégalés par d'autres matériaux. Voici quelques types notables et leurs utilisations:

* Nickel forgé *: Le nickel pur est prisé dans l'industrie chimique pour sa résistance à la corrosion, en particulier contre les alcalis. Il trouve également des applications dans le blindage contre les interférences électromagnétiques et dans les transducteurs.

* Nickel - alliages de fer *: Ces alliages sont essentiels en tant que matériaux magnétiques mous, verre - à - joints métalliques et matériaux aux propriétés de dilatation thermique définies. La faible extension thermique d'alliages de nickel spécifiques - en fer les rend inestimables dans les instruments de mesure de précision et les tiges de thermostat, en particulier aux températures cryogéniques.

* Nickel - alliages de cuivre *: réputé pour leur résistance à la corrosion par les solutions alcalines, les sels non oxydants et l'eau de mer, ces alliages sont indispensables dans les environnements de traitement marin et chimique.

* Nickel - alliages de molybdène *: Ces alliages présentent une forte résistance à la réduction des acides, prospérant dans des environnements dépourvus d'ions oxydants comme les ions ferriques et cupriques. Ils fonctionnent exceptionnellement dans des contextes hautement corrosifs, garantissant la longévité et la fiabilité.

* Nickel - alliages de chrome *: Connu pour leur résistance supérieure à la corrosion normale et élevée de température, ces alliages sont classés en fonction de leurs applications. Ils sont cruciaux dans les éléments de chauffage, offrant une bonne résistance à la corrosion et une résistance à la température élevée, et peuvent être durcies pour des performances améliorées.

* Nickel - chrome - alliages de fer *: Ces alliages sont célébrés pour leur force à des températures élevées et leur capacité à résister à l'oxydation, à la carburation et à d'autres formes de corrosion de température élevée. Ils sont largement utilisés dans les applications nécessitant des matériaux qui peuvent supporter des conditions thermiques extrêmes.

* Nickel - chrome - alliages de molybdène *: présentant une résistance à la corrosion exceptionnelle, ces alliages sont idéaux pour manipuler les acides réducteurs comme les acides chlorhydrique et sulfurique. Les variantes de ces alliages étendent leur résistance à des conditions plus oxydantes ou réducteurs, assurant leur applicabilité dans des environnements chimiques complexes.

* Nickel - chrome - alliages de cobalt *: L'ajout de cobalt et de molybdène fournit à ces alliages un renforcement solide - Solution et des niveaux élevés de flux de flux. Ils démontrent une résistance exceptionnelle à une corrosion de température élevée, y compris les attaques par la sulphidation et les chlorures dans la réduction et l'oxydation des atmosphères.

* Nickel - alliages de titane *: La forme - mémoire et les propriétés super - élastiques de ces alliages sont exploitées dans des dispositifs médicaux et des applications spécialisées. Leur capacité à subir une déformation élastique importante et à revenir à leur forme d'origine les rend adaptés à des utilisations innovantes telles que les cadres de spectacle et les composants résistants dans les bâtiments historiques.

Conclusion

En résumé, les alliages de nickel apportent des avantages inégalés à divers secteurs, du traitement chimique et des soins de santé à l'énergie et à la construction. Leur combinaison unique de propriétés, y compris la résistance à la corrosion, la forte résistance à la température et les comportements spécialisés comme la mémoire de forme, assure leur indispensabilité continue. Le développement et le raffinement continu des alliages de nickel promettent de relever les défis futurs, de soutenir les progrès technologiques et de contribuer de manière significative aux innovations industrielles.

À quel point l'alliage de nickel est-il durable?▾

Les alliages de nickel se distinguent comme un choix supérieur pour les applications nécessitant une durabilité exceptionnelle dans des conditions extrêmes. Leurs propriétés uniques les rendent indispensables dans diverses industries, notamment l'aérospatiale, l'automobile, le traitement chimique, la marine, l'exploitation minière et la production d'électricité. L'élément central de ces alliages est le nickel, un métal connu pour sa résistance exceptionnelle à la corrosion, à l'oxydation et aux températures élevées, qui sont cruciales pour maintenir une longue intégrité et des performances structurelles longues.

L'un des attributs les plus convaincants des alliages de nickel est leur capacité à maintenir la résistance et la ductilité sur une large gamme de températures. Contrairement à de nombreux autres matériaux, les alliages de nickel ne deviennent pas cassants lorsqu'ils sont travaillés, même sous une contrainte thermique extrême. Cela en fait un choix fiable pour les composants soumis à des températures élevées et à une charge cyclique. Dans les environnements où d'autres métaux peuvent échouer en raison de la fissuration ou de la déformation du stress, les alliages de nickel continuent de fonctionner de manière robuste, assurant la sécurité et la longévité.

La ductilité élevée des alliages de nickel contribue également à leur facilité de fabrication. Les métaux tels que le cuivre offrent une excellente ductilité mais n'ont pas la forte résistance à la température nécessaire pour les applications critiques. À l'inverse, des matériaux comme le fer sont forts mais peuvent devenir cassants dans des conditions similaires. Les alliages de nickel combinent le meilleur des deux mondes, offrant un mélange équilibré de résistance élevée, de résistance à la corrosion et d'ouvrabilité. Cette combinaison unique réduit considérablement le risque de défaillance soudaine des composants, qui peut être dangereuse dans les environnements de stress élevés.

La polyvalence des alliages de nickel s'étend à leur flexibilité de composition. Ils peuvent être combinés avec divers autres métaux pour améliorer les propriétés spécifiques. Par exemple, l'ajout de titane augmente à la fois la résistance et la résistance à la corrosion à des températures élevées, ce qui rend l'alliage adapté aux applications aérospatiales. Le cuivre améliore la machinabilité et la conduction électrique, ce qui est bénéfique dans l'industrie de l'électronique. Le cobalt améliore la résistance à la corrosion dans des conditions extrêmement chaudes, tandis que le chrome ajoute une résistance au stress - fissure. L'aluminium et le niobium, en revanche, améliorent respectivement la force et la soudabilité. Cette adaptabilité permet la création d'alliages spécialisés adaptés pour répondre aux demandes d'applications spécifiques, soulignant encore leur durabilité.

Les alliages de nickel ne sont pas seulement forts et polyvalents; Ils sont également incroyablement durables. Un composant en alliage nickel typique peut durer entre 25 et 35 ans ou même plus, selon les conditions. Cette longue vie opératoire est particulièrement remarquable dans les industries où la défaillance matérielle peut entraîner des conséquences catastrophiques. Par exemple, dans le secteur du pétrole et du gaz, où les composants sont exposés à des pressions extrêmes et à des environnements corrosifs, la longévité et la fiabilité des alliages de nickel sont inestimables.

La capacité de résister à des températures élevées sans perte de résistance ou de ductilité est un autre facteur critique contribuant à la durabilité des alliages de nickel. Ils restent stables et fonctionnent bien dans des environnements cryogéniques et extrêmement chauds. Cela en fait un excellent choix pour les applications de traitement thermique et les conditions de contrainte élevées trouvées dans la production d'électricité et les industries pétrochimiques.

En résumé, la durabilité des alliages de nickel est inégalée, ce qui en fait un choix préféré pour les applications critiques à forte contrainte dans diverses industries. Leur combinaison unique de résistance, de ductilité et de résistance à la corrosion et à des températures élevées assure une longue durée de vie opératoire, réduisant considérablement le risque de défaillance des composants. La polyvalence dans leur composition permet la création d'alliages spécialisés adaptés à des besoins spécifiques, améliorant davantage leur durabilité et leur fiabilité. Que ce soit dans l'aérospatiale, l'automobile, la marine ou la production d'électricité, les alliages de nickel continuent de prouver leur valeur, en maintenant les performances et la sécurité même dans les conditions les plus difficiles.

● Caractéristiques clés des alliages de nickel

L'un des attributs les plus convaincants des alliages de nickel est leur capacité à maintenir la résistance et la ductilité sur une large gamme de températures. Contrairement à de nombreux autres matériaux, les alliages de nickel ne deviennent pas cassants lorsqu'ils sont travaillés, même sous une contrainte thermique extrême. Cela en fait un choix fiable pour les composants soumis à des températures élevées et à une charge cyclique. Dans les environnements où d'autres métaux peuvent échouer en raison de la fissuration ou de la déformation du stress, les alliages de nickel continuent de fonctionner de manière robuste, assurant la sécurité et la longévité.

La ductilité élevée des alliages de nickel contribue également à leur facilité de fabrication. Les métaux tels que le cuivre offrent une excellente ductilité mais n'ont pas la forte résistance à la température nécessaire pour les applications critiques. À l'inverse, des matériaux comme le fer sont forts mais peuvent devenir cassants dans des conditions similaires. Les alliages de nickel combinent le meilleur des deux mondes, offrant un mélange équilibré de résistance élevée, de résistance à la corrosion et d'ouvrabilité. Cette combinaison unique réduit considérablement le risque de défaillance soudaine des composants, qui peut être dangereuse dans les environnements de stress élevés.

● Polyvolet dans la composition

La polyvalence des alliages de nickel s'étend à leur flexibilité de composition. Ils peuvent être combinés avec divers autres métaux pour améliorer les propriétés spécifiques. Par exemple, l'ajout de titane augmente à la fois la résistance et la résistance à la corrosion à des températures élevées, ce qui rend l'alliage adapté aux applications aérospatiales. Le cuivre améliore la machinabilité et la conduction électrique, ce qui est bénéfique dans l'industrie de l'électronique. Le cobalt améliore la résistance à la corrosion dans des conditions extrêmement chaudes, tandis que le chrome ajoute une résistance au stress - fissure. L'aluminium et le niobium, en revanche, améliorent respectivement la force et la soudabilité. Cette adaptabilité permet la création d'alliages spécialisés adaptés pour répondre aux demandes d'applications spécifiques, soulignant encore leur durabilité.

● Longévité et fiabilité

Les alliages de nickel ne sont pas seulement forts et polyvalents; Ils sont également incroyablement durables. Un composant en alliage nickel typique peut durer entre 25 et 35 ans ou même plus, selon les conditions. Cette longue vie opératoire est particulièrement remarquable dans les industries où la défaillance matérielle peut entraîner des conséquences catastrophiques. Par exemple, dans le secteur du pétrole et du gaz, où les composants sont exposés à des pressions extrêmes et à des environnements corrosifs, la longévité et la fiabilité des alliages de nickel sont inestimables.

La capacité de résister à des températures élevées sans perte de résistance ou de ductilité est un autre facteur critique contribuant à la durabilité des alliages de nickel. Ils restent stables et fonctionnent bien dans des environnements cryogéniques et extrêmement chauds. Cela en fait un excellent choix pour les applications de traitement thermique et les conditions de contrainte élevées trouvées dans la production d'électricité et les industries pétrochimiques.

● Conclusion

En résumé, la durabilité des alliages de nickel est inégalée, ce qui en fait un choix préféré pour les applications critiques à forte contrainte dans diverses industries. Leur combinaison unique de résistance, de ductilité et de résistance à la corrosion et à des températures élevées assure une longue durée de vie opératoire, réduisant considérablement le risque de défaillance des composants. La polyvalence dans leur composition permet la création d'alliages spécialisés adaptés à des besoins spécifiques, améliorant davantage leur durabilité et leur fiabilité. Que ce soit dans l'aérospatiale, l'automobile, la marine ou la production d'électricité, les alliages de nickel continuent de prouver leur valeur, en maintenant les performances et la sécurité même dans les conditions les plus difficiles.

L'alliage de nickel est-il plus fort que l'acier?▾

En comparant la résistance de l'alliage et de l'acier de nickel, divers facteurs tels que la composition chimique, la température de fonctionnement, les propriétés mécaniques et les champs d'application entrent en jeu. Les deux matériaux sont réputés pour leur résistance à la corrosion et leur polyvalence dans les applications industrielles, mais les alliages de nickel présentent souvent des performances supérieures dans des conditions spécifiques. Cette analyse plonge dans les attributs qui contribuent à la résistance et à la praticité de ces deux matériaux.

La différence fondamentale entre l'acier inoxydable et l'alliage de nickel est leur composition chimique. L'acier inoxydable est principalement un alliage de fer avec une teneur en chrome d'environ 20% pour améliorer la résistance à la corrosion. L'alliage de nickel, en revanche, a une teneur en nickel plus élevée, dépassant parfois 70% et comprend généralement des quantités substantielles de molybdène. Cette teneur élevée en nickel et en molybdène améliore considérablement la résistance globale du matériau à diverses formes de corrosion, en particulier dans des environnements complexes et difficiles. Cette résistance améliorée à la corrosion se traduit par une dégradation moindre des matériaux et une durée de vie plus longue dans de telles conditions, ce qui peut être un facteur crucial dans l'évaluation de la «résistance» globale et de la fiabilité de l'alliage.

Les alliages de nickel sont nettement avantageux dans les applications de température élevées, contrairement à l'acier inoxydable, qui est généralement utilisé à des températures normales. La capacité du nickel à maintenir son intégrité structurelle à des températures élevées permet aux alliages de nickel de maintenir leur structure austénitique dans des conditions extrêmes. Cette caractéristique rend les alliages de nickel indispensables dans les industries où une résistance à la température élevée est primordiale, comme l'aérospatiale et la production d'électricité.

En termes de propriétés mécaniques, la comparaison de résistance entre les alliages de nickel et l'acier inoxydable est multiforme. Alors que les deux matériaux offrent une gamme de fortes - les options de résistance élevées et de faible résistance, les alliages de nickel présentent généralement une résistance plus élevée en raison de la présence d'éléments de solution plus solides. Cette résistance inhérente est particulièrement prononcée à des températures élevées, où les alliages de nickel maintiennent mieux leurs propriétés mécaniques que les aciers inoxydables austénitiques. L'acier inoxydable martensitique peut être renforcé par extinction, atteignant une haute résistance à température ambiante; Cependant, ce processus compromet souvent la résistance à la corrosion.

Les alliages en acier inoxydable et en nickel partagent un chevauchement significatif dans leurs champs d'application en raison de leurs propriétés résistantes de corrosion. Cependant, les deux matériaux divergent dans certaines utilisations spécialisées. L'acier inoxydable est répandu dans les applications civiles, y compris les outils médicaux, les matériaux de construction et les articles ménagers. En revanche, les alliages de nickel sont principalement utilisés dans les milieux industriels et militaires, où des performances à haute température et une résistance à la corrosion exceptionnelle sont cruciales. Cette distinction souligne les considérations pratiques que les entreprises doivent peser lors du choix entre ces matériaux.

L'aspect financier joue également un rôle essentiel dans la sélection des matériaux. Les alliages de nickel sont nettement plus chers que l'acier inoxydable, entraînés par le coût plus élevé du nickel et du molybdène par rapport au fer. De plus, la plus grande complexité dans le traitement des alliages de nickel, en raison de leur résistance supérieure et de leur contrôle strict des oligo-éléments, augmente les coûts de fabrication. Bien que le prix plus élevé des alliages de nickel puisse être un facteur limitant, leurs performances améliorées et leur durabilité dans des environnements spécialisés justifient souvent l'investissement.

En résumé, bien que l'acier inoxydable et l'alliage de nickel offrent des solutions robustes pour la résistance à la corrosion, les alliages de nickel offrent généralement une résistance supérieure, en particulier à des températures élevées et dans des environnements corrosifs complexes. Le choix entre ces matériaux dépend des exigences de l'application spécifiques, y compris les conditions de fonctionnement et les contraintes budgétaires. Les alliages de nickel, avec leurs propriétés mécaniques exceptionnelles et leur résilience exceptionnelles, présentent une option convaincante pour exiger des applications industrielles et militaires, tandis que l'acier inoxydable reste un choix polyvalent et coûteux pour un large éventail d'utilisations civiles.

● Composition chimique et résistance à la corrosion

La différence fondamentale entre l'acier inoxydable et l'alliage de nickel est leur composition chimique. L'acier inoxydable est principalement un alliage de fer avec une teneur en chrome d'environ 20% pour améliorer la résistance à la corrosion. L'alliage de nickel, en revanche, a une teneur en nickel plus élevée, dépassant parfois 70% et comprend généralement des quantités substantielles de molybdène. Cette teneur élevée en nickel et en molybdène améliore considérablement la résistance globale du matériau à diverses formes de corrosion, en particulier dans des environnements complexes et difficiles. Cette résistance améliorée à la corrosion se traduit par une dégradation moindre des matériaux et une durée de vie plus longue dans de telles conditions, ce qui peut être un facteur crucial dans l'évaluation de la «résistance» globale et de la fiabilité de l'alliage.

● Température de fonctionnement et propriétés mécaniques

Les alliages de nickel sont nettement avantageux dans les applications de température élevées, contrairement à l'acier inoxydable, qui est généralement utilisé à des températures normales. La capacité du nickel à maintenir son intégrité structurelle à des températures élevées permet aux alliages de nickel de maintenir leur structure austénitique dans des conditions extrêmes. Cette caractéristique rend les alliages de nickel indispensables dans les industries où une résistance à la température élevée est primordiale, comme l'aérospatiale et la production d'électricité.

En termes de propriétés mécaniques, la comparaison de résistance entre les alliages de nickel et l'acier inoxydable est multiforme. Alors que les deux matériaux offrent une gamme de fortes - les options de résistance élevées et de faible résistance, les alliages de nickel présentent généralement une résistance plus élevée en raison de la présence d'éléments de solution plus solides. Cette résistance inhérente est particulièrement prononcée à des températures élevées, où les alliages de nickel maintiennent mieux leurs propriétés mécaniques que les aciers inoxydables austénitiques. L'acier inoxydable martensitique peut être renforcé par extinction, atteignant une haute résistance à température ambiante; Cependant, ce processus compromet souvent la résistance à la corrosion.

● Champs d'application

Les alliages en acier inoxydable et en nickel partagent un chevauchement significatif dans leurs champs d'application en raison de leurs propriétés résistantes de corrosion. Cependant, les deux matériaux divergent dans certaines utilisations spécialisées. L'acier inoxydable est répandu dans les applications civiles, y compris les outils médicaux, les matériaux de construction et les articles ménagers. En revanche, les alliages de nickel sont principalement utilisés dans les milieux industriels et militaires, où des performances à haute température et une résistance à la corrosion exceptionnelle sont cruciales. Cette distinction souligne les considérations pratiques que les entreprises doivent peser lors du choix entre ces matériaux.

● Considérations de coûts

L'aspect financier joue également un rôle essentiel dans la sélection des matériaux. Les alliages de nickel sont nettement plus chers que l'acier inoxydable, entraînés par le coût plus élevé du nickel et du molybdène par rapport au fer. De plus, la plus grande complexité dans le traitement des alliages de nickel, en raison de leur résistance supérieure et de leur contrôle strict des oligo-éléments, augmente les coûts de fabrication. Bien que le prix plus élevé des alliages de nickel puisse être un facteur limitant, leurs performances améliorées et leur durabilité dans des environnements spécialisés justifient souvent l'investissement.

● Conclusion

En résumé, bien que l'acier inoxydable et l'alliage de nickel offrent des solutions robustes pour la résistance à la corrosion, les alliages de nickel offrent généralement une résistance supérieure, en particulier à des températures élevées et dans des environnements corrosifs complexes. Le choix entre ces matériaux dépend des exigences de l'application spécifiques, y compris les conditions de fonctionnement et les contraintes budgétaires. Les alliages de nickel, avec leurs propriétés mécaniques exceptionnelles et leur résilience exceptionnelles, présentent une option convaincante pour exiger des applications industrielles et militaires, tandis que l'acier inoxydable reste un choix polyvalent et coûteux pour un large éventail d'utilisations civiles.