Nickellegierung Bar

Mtsco ist PremierNickellegierung BarHersteller, weltweit anerkannt für seine außergewöhnlichen Qualität und innovativen Lösungen. MTSCO wird von der MT Holding Group unterstützt und betreibt einen umfassenden Fabrikkomplex, der sich auf die F & E und das Schmelzen von Superalloy- und Korrosionsresistenzlegungsprodukten spezialisiert hat. Diese Produkte sind akribisch so konzipiert, dass sie heftigen Umgebungen standhalten, die durch starke Säuren, hohe Temperaturen und erhöhte Drücke gekennzeichnet sind.

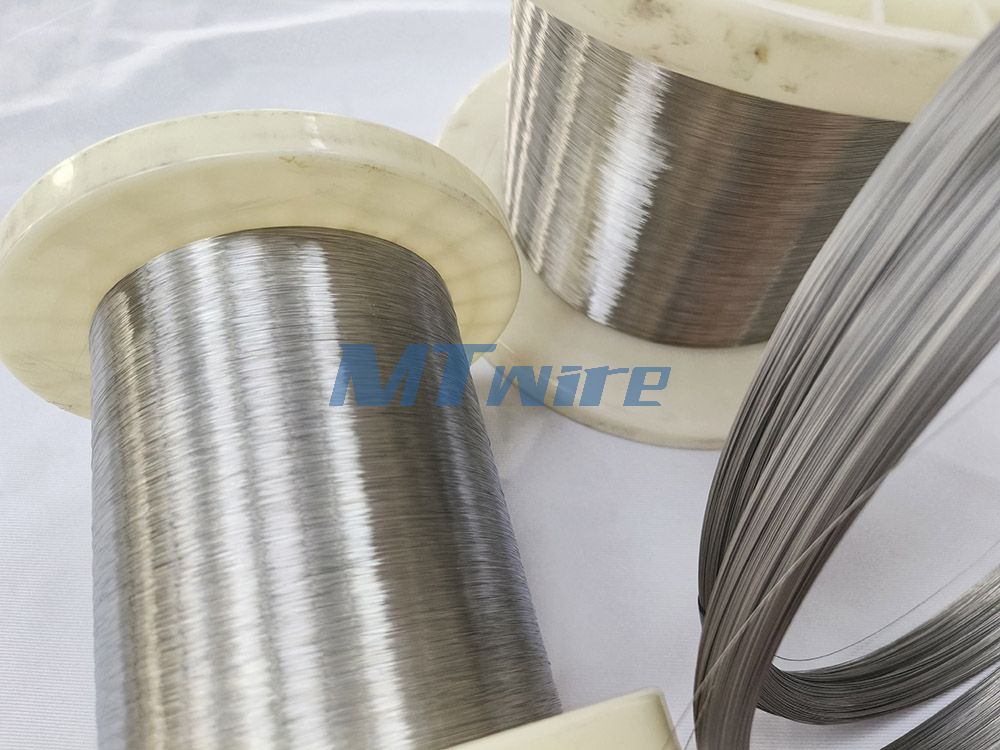

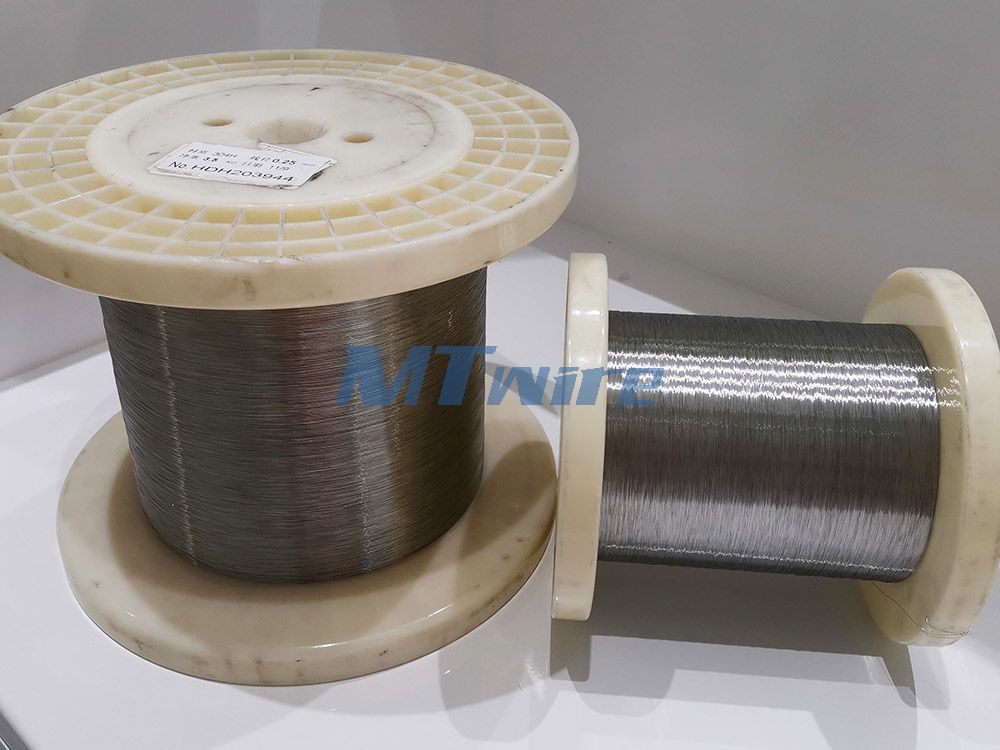

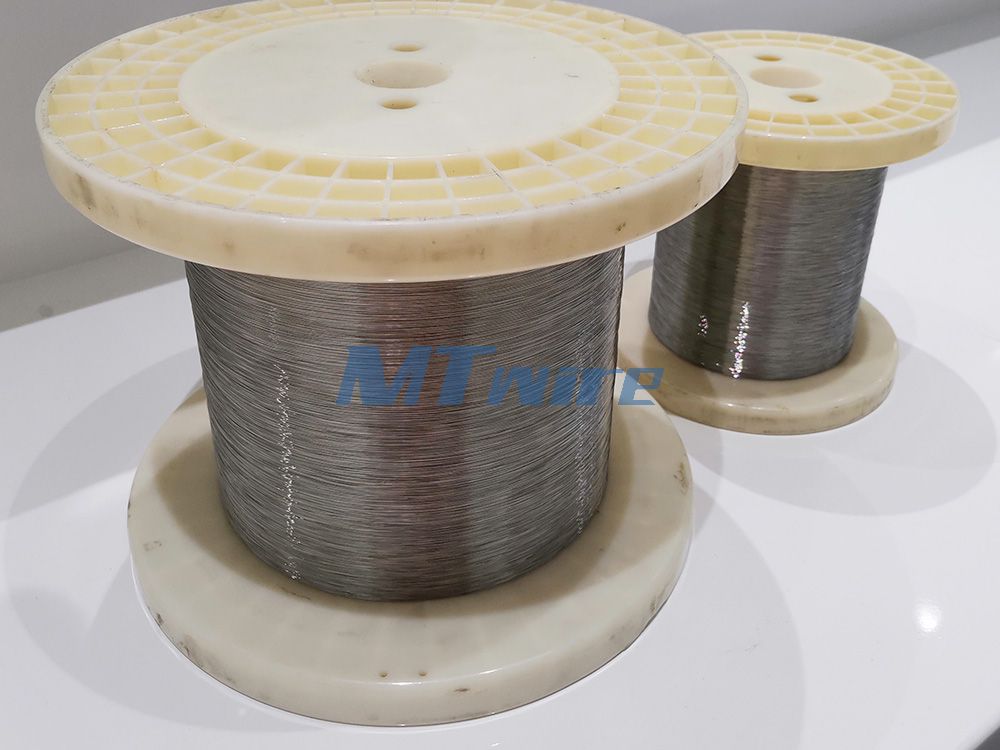

An der Spitze seines Angebots steht die Nickel -Legierung 625/825 UNS N06625/08825 Round Stange/Rod, die für seine überlegene Festigkeit bei Temperaturen von bis zu 816 ° C bekannt ist. Dies macht es zu einer idealen Wahl für die Ölindustrie und andere anspruchsvolle Anwendungen. Die Produktlinie von MTSCO enthält auchNickellegierungdraht, wie die Nickellegierung 200/201, die für seinen Widerstand gegen intergranuläre Verspringer bevorzugt wird. Darüber hinaus wird der Nickellegierung 600/601 Draht durch seine hervorragende Oxidationsbeständigkeit bei erhöhten Temperaturen von bis zu 1200 ° C unterschieden, wodurch er für chemische Injektionslinien geeignet ist.

Die expansive 33.500 - Quadratmeter -Einrichtung von MTSCO ist mit dem Zustand - der - Art Vakuuminduktionöfen, kalte Rollmaschinen und fortgeschrittenen hellen Glühöfen ausgestattet. MTSCO verpflichtet sich an die Qualität und setzt eine Reihe von Inspektionsausrüstung ein, um sicherzustellen, dass jede Nickel -Legierungsstange und jeder Draht strenge Standards entspricht. MTSCO dient mehr als 25 Ländern und verbessert weiterhin die Entwicklung der globalen Industrie und bestätigt sein Engagement für die Bereitstellung von beispiellosen Nickel -Legierungslösungen.

An der Spitze seines Angebots steht die Nickel -Legierung 625/825 UNS N06625/08825 Round Stange/Rod, die für seine überlegene Festigkeit bei Temperaturen von bis zu 816 ° C bekannt ist. Dies macht es zu einer idealen Wahl für die Ölindustrie und andere anspruchsvolle Anwendungen. Die Produktlinie von MTSCO enthält auchNickellegierungdraht, wie die Nickellegierung 200/201, die für seinen Widerstand gegen intergranuläre Verspringer bevorzugt wird. Darüber hinaus wird der Nickellegierung 600/601 Draht durch seine hervorragende Oxidationsbeständigkeit bei erhöhten Temperaturen von bis zu 1200 ° C unterschieden, wodurch er für chemische Injektionslinien geeignet ist.

Die expansive 33.500 - Quadratmeter -Einrichtung von MTSCO ist mit dem Zustand - der - Art Vakuuminduktionöfen, kalte Rollmaschinen und fortgeschrittenen hellen Glühöfen ausgestattet. MTSCO verpflichtet sich an die Qualität und setzt eine Reihe von Inspektionsausrüstung ein, um sicherzustellen, dass jede Nickel -Legierungsstange und jeder Draht strenge Standards entspricht. MTSCO dient mehr als 25 Ländern und verbessert weiterhin die Entwicklung der globalen Industrie und bestätigt sein Engagement für die Bereitstellung von beispiellosen Nickel -Legierungslösungen.

Nickellegierung Bar/Draht

Die häufigsten FAQs zu Stangen/Drähten aus Nickellegierungen

Wie langlebig ist Nickellegierung?▾

Nickellegierungen sind für ihre außergewöhnliche Haltbarkeit bekannt und machen sie zu einem unverzichtbaren Material in einer Vielzahl von hohen Stress und kritischen Anwendungen. Die inhärenten Eigenschaften von Nickel - einschließlich herausragender Widerstand gegen Korrosion, Oxidation und hohen Temperaturen - kombiniert mit ihrer hohen Duktilität und Formbarkeit, erzeugen eine Klasse von Superlegierungen, die selbst in den härtesten Umgebungen zuverlässig abschneiden. Das Verständnis der Komposition, Vielseitigkeit und spezifischen Vorteile von Nickellegierungen ist entscheidend, um ihre Robustheit zu schätzen.

Das Herzstück aller Nickellegierungen steht Nickel, ein Metall, das für seine hervorragende Resistenz gegen verschiedene erniedrigende Elemente und seine Fähigkeit, die Festigkeit bei extremen Temperaturen zu halten, bekannt ist. Die Haltbarkeit einer Nickellegierung wird durch die Kombination von Nickel mit anderen Metallen weiter verbessert, wodurch jeweils einzigartige Eigenschaften zur Mischung beiträgt.

Beispielsweise verbessert die Zugabe von Titan die Stärke und Korrosionsbeständigkeit, insbesondere bei erhöhten Temperaturen. Kupfer ist für nicht - magnetische Eigenschaften und außergewöhnliche Wärme- und Stromleitung eingebaut. Kobalt trägt signifikant zur Korrosionsresistenz in extrem heißen Umgebungen bei, während Chrom die Resistenz gegen Spannung - Risse und Korrosion erhöht. Die Einbeziehung von Aluminium verbessert die Gesamtfestigkeit und die Korrosionsbeständigkeit, und Niobium steigert die Schweißbarkeit und die mechanischen Eigenschaften. Jede Kombination ist akribisch entwickelt, um ein Material zu erzeugen, das spezifische industrielle Anforderungen erfüllen kann.

Nickellegierungen sind besonders für ihre Leistung unter extremen Bedingungen geschätzt. Diese Materialien haben eine beeindruckende Festigkeit und Korrosionsbeständigkeit bei Temperaturen von mehr als 1000 ° C. Im Gegensatz zu anderen Materialien, die unter solchem Stress spröde oder deform werden können, behalten Nickellegierungen ihre strukturelle Integrität und arbeiten weiterhin zuverlässig.

Ein häufiges Problem bei sehr starken Materialien wie Eisen ist ihre Tendenz, spröde zu werden und unter thermischen oder zyklischen Belastungsbedingungen zu scheitern. Andererseits können Metalle wie Kupfer trotz ihrer Duktilität leicht unter Wärme verformen, was zu einem möglichen Ausfall führt. Nickellegierungen sind ein Gleichgewicht, indem die Eisenstärke mit der Duktilität von Kupfer kombiniert wird, um sicherzustellen, dass die Komponenten über längere Zeiträume stabil und betriebsbereit bleiben.

Die Haltbarkeit von Nickellegierungen erweitert ihre Lebensfähigkeit über eine Vielzahl von Anwendungen. Sie sind in Sektoren wie Luft- und Raumfahrt, Automobil, chemische Verarbeitung, Meeres, Bergbau, Öl und Gas, Petrochemie, Verschmutzungskontrolle, Abfallbewirtschaftung und Stromerzeugung unverzichtbar. Es ist zu erwarten, dass Komponenten aus Nickellegierungen eine Betriebsdauer von 25 bis 35 Jahren oder sogar länger haben, abhängig von den spezifischen Bedingungen.

Ein praktisches Beispiel für ihre Anwendung ist in Nickel -Legierungdraht, das von all diesen fortgeschrittenen Eigenschaften profitiert. Unabhängig davon, ob in hohen - temperatur elektrischen Systemen, Widerstandsheizelementen oder als strukturelle Stütze in korrosiven Umgebungen verwendet wird, bleibt Nickellegungsdraht robust und zuverlässig. Die Fähigkeit, die Leistung unter thermischem und mechanischer Belastung aufrechtzuerhalten, macht es zu einem unschätzbaren Material für Industrie und Technologie.

Nickellegierungen verkörpern eine einzigartige Kombination aus Stärke, Duktilität und Widerstand gegen extreme Bedingungen und machen sie zum Material der Wahl für kritische Anwendungen. Ihre sorgfältig konstruierten Zusammensetzungen verbessern die Haltbarkeit und Zuverlässigkeit und gewährleisten die Sicherheit und Effizienz in verschiedenen Branchen. Die verlängerte Lebensdauer von Nickellegierungskomponenten, einschließlich Nickellegierungdraht, unterstreicht ihre beeindruckende Haltbarkeit und macht sie zu einem Eckpfeiler in der Entwicklung moderner Technologie und Infrastruktur.

● Komposition und Vielseitigkeit

Das Herzstück aller Nickellegierungen steht Nickel, ein Metall, das für seine hervorragende Resistenz gegen verschiedene erniedrigende Elemente und seine Fähigkeit, die Festigkeit bei extremen Temperaturen zu halten, bekannt ist. Die Haltbarkeit einer Nickellegierung wird durch die Kombination von Nickel mit anderen Metallen weiter verbessert, wodurch jeweils einzigartige Eigenschaften zur Mischung beiträgt.

Beispielsweise verbessert die Zugabe von Titan die Stärke und Korrosionsbeständigkeit, insbesondere bei erhöhten Temperaturen. Kupfer ist für nicht - magnetische Eigenschaften und außergewöhnliche Wärme- und Stromleitung eingebaut. Kobalt trägt signifikant zur Korrosionsresistenz in extrem heißen Umgebungen bei, während Chrom die Resistenz gegen Spannung - Risse und Korrosion erhöht. Die Einbeziehung von Aluminium verbessert die Gesamtfestigkeit und die Korrosionsbeständigkeit, und Niobium steigert die Schweißbarkeit und die mechanischen Eigenschaften. Jede Kombination ist akribisch entwickelt, um ein Material zu erzeugen, das spezifische industrielle Anforderungen erfüllen kann.

● Überlegene Leistung unter extremen Bedingungen

Nickellegierungen sind besonders für ihre Leistung unter extremen Bedingungen geschätzt. Diese Materialien haben eine beeindruckende Festigkeit und Korrosionsbeständigkeit bei Temperaturen von mehr als 1000 ° C. Im Gegensatz zu anderen Materialien, die unter solchem Stress spröde oder deform werden können, behalten Nickellegierungen ihre strukturelle Integrität und arbeiten weiterhin zuverlässig.

Ein häufiges Problem bei sehr starken Materialien wie Eisen ist ihre Tendenz, spröde zu werden und unter thermischen oder zyklischen Belastungsbedingungen zu scheitern. Andererseits können Metalle wie Kupfer trotz ihrer Duktilität leicht unter Wärme verformen, was zu einem möglichen Ausfall führt. Nickellegierungen sind ein Gleichgewicht, indem die Eisenstärke mit der Duktilität von Kupfer kombiniert wird, um sicherzustellen, dass die Komponenten über längere Zeiträume stabil und betriebsbereit bleiben.

● Anwendungen und Langlebigkeit

Die Haltbarkeit von Nickellegierungen erweitert ihre Lebensfähigkeit über eine Vielzahl von Anwendungen. Sie sind in Sektoren wie Luft- und Raumfahrt, Automobil, chemische Verarbeitung, Meeres, Bergbau, Öl und Gas, Petrochemie, Verschmutzungskontrolle, Abfallbewirtschaftung und Stromerzeugung unverzichtbar. Es ist zu erwarten, dass Komponenten aus Nickellegierungen eine Betriebsdauer von 25 bis 35 Jahren oder sogar länger haben, abhängig von den spezifischen Bedingungen.

Ein praktisches Beispiel für ihre Anwendung ist in Nickel -Legierungdraht, das von all diesen fortgeschrittenen Eigenschaften profitiert. Unabhängig davon, ob in hohen - temperatur elektrischen Systemen, Widerstandsheizelementen oder als strukturelle Stütze in korrosiven Umgebungen verwendet wird, bleibt Nickellegungsdraht robust und zuverlässig. Die Fähigkeit, die Leistung unter thermischem und mechanischer Belastung aufrechtzuerhalten, macht es zu einem unschätzbaren Material für Industrie und Technologie.

● Schlussfolgerung

Nickellegierungen verkörpern eine einzigartige Kombination aus Stärke, Duktilität und Widerstand gegen extreme Bedingungen und machen sie zum Material der Wahl für kritische Anwendungen. Ihre sorgfältig konstruierten Zusammensetzungen verbessern die Haltbarkeit und Zuverlässigkeit und gewährleisten die Sicherheit und Effizienz in verschiedenen Branchen. Die verlängerte Lebensdauer von Nickellegierungskomponenten, einschließlich Nickellegierungdraht, unterstreicht ihre beeindruckende Haltbarkeit und macht sie zu einem Eckpfeiler in der Entwicklung moderner Technologie und Infrastruktur.

Ist Nickellegierung gut?▾

Nickellegierungen sind außergewöhnliche Materialien, die sich in verschiedenen Branchen ihren Platz in verschiedenen hohen Stressanwendungen verdient haben. Diese vielseitigen Superlegierungen werden ausgewählt, um selbst in den schwierigsten Umgebungen optimal zu funktionieren. Wenn Sie diskutieren, ob Nickellegierungen gut sind, ist es wichtig, die einzigartigen Eigenschaften und Vorteile zu berücksichtigen, die sie auf den Tisch bringen.

Einer der überzeugendsten Gründe, warum Nickellegierungen hoch angesehen werden, ist ihre bemerkenswerte Resistenz gegen Korrosion und Oxidation. Dies macht sie ideal für Anwendungen, bei denen harte Chemikalien und extreme Temperaturen ausgesetzt sind. Die inhärente Haltbarkeit von Nickel stellt sicher, dass Komponenten aus diesen Legierungen strengen Bedingungen standhalten und so ihre operative Lebensdauer verlängern können.

Nickellegierungen bieten eine harmonische Mischung aus Stärke und Duktilität, Eigenschaften, die in den meisten Materialien selten zusammen zu finden sind. Traditionelle starke Materialien wie Eisen werden oft spröde, wenn sie hohen Temperaturen ausgesetzt sind, was zu einem möglichen Versagen der Komponenten führt. Umgekehrt tendieren duktile Metalle wie Kupfer, während sie leicht zu bearbeiten sind, tendenziell unter Wärme tendieren. Nickellegierungen sind ein Gleichgewicht, indem sie eine hohe Stärke aufrechterhalten, ohne die Duktilität zu beeinträchtigen und sicherzustellen, dass die Komponenten sowohl robust als auch praktikabel bleiben.

In der Luft- und Raumfahrt- und Automobilsektoren sind die Anforderungen an Materialien, die hoher Temperatur- und zyklischer Belastungsdrücke widerstehen können, unerbittlich. Nickellegierungen erfüllen diese Anforderungen mühelos und machen sie in diesen Bereichen unverzichtbar. Ihre Fähigkeit, die strukturelle Integrität unter längeren hohen - Stressbedingungen zu behalten, verringert das Risiko eines Komponentenversagens erheblich und verbessert die allgemeine Sicherheit und Zuverlässigkeit.

Die chemische Verarbeitungsindustrie befasst sich häufig mit hochkarresiven Medien, die weniger Materialien schnell beeinträchtigen können. Die überlegene Widerstand von Nickellegierungen gegen solche Umgebungen macht sie zur bevorzugten Wahl für den Bau von Rohren, Röhrchen und Armaturen. In ähnlicher Weise sorgt die Stabilität von Nickellegierungen bei der Stromerzeugung, bei der Komponenten bei extrem hohen Temperaturen arbeiten, eine effiziente und sichere Leistung.

Nickellegierungen können angepasst werden, indem Nickel mit verschiedenen Metallen kombiniert werden, wobei jeweils der Legierung seine einzigartigen Eigenschaften vermittelt. Zum Beispiel erhöht das Hinzufügen von Titan die Stärke und Korrosionsbeständigkeit der Legierung bei hohen Temperaturen. Kupfer verbessert die Bearbeitbarkeit und die elektrische Leitfähigkeit, während Cobalt auch bei extremer Hitze eine hervorragende Korrosionsbeständigkeit bietet.

Chrom verbessert die Resistenz gegen Spannung - Risse und macht die Legierung unter zyklischer Belastung zuverlässiger. Aluminium fügt Stärke hinzu und verbessert die Korrosionsbeständigkeit weiter, während Niobium die Schweißbarkeit und die mechanischen Eigenschaften stärkt. Diese Anpassungsfähigkeit stellt sicher, dass Nickellegierungen auf bestimmte Anforderungen zugeschnitten werden können, was sie unglaublich vielseitig macht.

Nickellegierkomponenten sind für ihre Langlebigkeit bekannt, die je nach Bedingungen oft 25 - 35 Jahre oder länger dauert. Diese lange Lebensdauer bietet nicht nur wirtschaftliche Vorteile, sondern gewährleistet auch minimale Ausfallzeiten und Wartung, was für kritische Anwendungen von entscheidender Bedeutung ist. Ihre Stabilität unter hohen Temperaturen und Widerstand gegen Verspritzer macht sie zu einer sichereren Option und verringert die Wahrscheinlichkeit plötzlicher und gefährlicher Misserfolge.

Zusammenfassend sind Nickellegierungen in der Tat gut, wenn auch nicht ausgezeichnet, Materialien für eine Vielzahl von Anwendungen. Ihre einzigartige Kombination aus Stärke, Duktilität und Widerstandseigenschaften macht sie zu einer herausragenden Wahl für Branchen, die zuverlässige und langlebige Komponenten benötigen. Bei der Betrachtung von Materialien für hohe - Spannung und hohe Temperaturumgebungen sind Nickellegierungen unbestreitbar eine optimale Wahl. Für diejenigen, die hochwertige Nickel -Legierungs -Bars mit hochwertigem Nickellegungsstaaten beziehen möchten, ist es ratsam, sich an einen seriösen Hersteller von Nickel -Legierungstangen zu wenden, um die besten Spezifikationen und Leistung für Ihre Bedürfnisse zu gewährleisten.

● Einzigartige Eigenschaften von Nickellegierungen

●○ Außergewöhnlicher Widerstand

○ Außergewöhnlicher Widerstand

Einer der überzeugendsten Gründe, warum Nickellegierungen hoch angesehen werden, ist ihre bemerkenswerte Resistenz gegen Korrosion und Oxidation. Dies macht sie ideal für Anwendungen, bei denen harte Chemikalien und extreme Temperaturen ausgesetzt sind. Die inhärente Haltbarkeit von Nickel stellt sicher, dass Komponenten aus diesen Legierungen strengen Bedingungen standhalten und so ihre operative Lebensdauer verlängern können.

●○ hohe Festigkeit und Duktilität

○ hohe Festigkeit und Duktilität

Nickellegierungen bieten eine harmonische Mischung aus Stärke und Duktilität, Eigenschaften, die in den meisten Materialien selten zusammen zu finden sind. Traditionelle starke Materialien wie Eisen werden oft spröde, wenn sie hohen Temperaturen ausgesetzt sind, was zu einem möglichen Versagen der Komponenten führt. Umgekehrt tendieren duktile Metalle wie Kupfer, während sie leicht zu bearbeiten sind, tendenziell unter Wärme tendieren. Nickellegierungen sind ein Gleichgewicht, indem sie eine hohe Stärke aufrechterhalten, ohne die Duktilität zu beeinträchtigen und sicherzustellen, dass die Komponenten sowohl robust als auch praktikabel bleiben.

● Vielseitigkeit in Anwendungen

●○ Luft- und Raumfahrt- und Automobilindustrie

○ Luft- und Raumfahrt- und Automobilindustrie

In der Luft- und Raumfahrt- und Automobilsektoren sind die Anforderungen an Materialien, die hoher Temperatur- und zyklischer Belastungsdrücke widerstehen können, unerbittlich. Nickellegierungen erfüllen diese Anforderungen mühelos und machen sie in diesen Bereichen unverzichtbar. Ihre Fähigkeit, die strukturelle Integrität unter längeren hohen - Stressbedingungen zu behalten, verringert das Risiko eines Komponentenversagens erheblich und verbessert die allgemeine Sicherheit und Zuverlässigkeit.

●○ Chemische Verarbeitung und Stromerzeugung

○ Chemische Verarbeitung und Stromerzeugung

Die chemische Verarbeitungsindustrie befasst sich häufig mit hochkarresiven Medien, die weniger Materialien schnell beeinträchtigen können. Die überlegene Widerstand von Nickellegierungen gegen solche Umgebungen macht sie zur bevorzugten Wahl für den Bau von Rohren, Röhrchen und Armaturen. In ähnlicher Weise sorgt die Stabilität von Nickellegierungen bei der Stromerzeugung, bei der Komponenten bei extrem hohen Temperaturen arbeiten, eine effiziente und sichere Leistung.

● Legierungselemente und verbesserte Eigenschaften

●○ Titan, Kupfer und Kobalt

○ Titan, Kupfer und Kobalt

Nickellegierungen können angepasst werden, indem Nickel mit verschiedenen Metallen kombiniert werden, wobei jeweils der Legierung seine einzigartigen Eigenschaften vermittelt. Zum Beispiel erhöht das Hinzufügen von Titan die Stärke und Korrosionsbeständigkeit der Legierung bei hohen Temperaturen. Kupfer verbessert die Bearbeitbarkeit und die elektrische Leitfähigkeit, während Cobalt auch bei extremer Hitze eine hervorragende Korrosionsbeständigkeit bietet.

●○ Chrom, Aluminium und Niob

○ Chrom, Aluminium und Niob

Chrom verbessert die Resistenz gegen Spannung - Risse und macht die Legierung unter zyklischer Belastung zuverlässiger. Aluminium fügt Stärke hinzu und verbessert die Korrosionsbeständigkeit weiter, während Niobium die Schweißbarkeit und die mechanischen Eigenschaften stärkt. Diese Anpassungsfähigkeit stellt sicher, dass Nickellegierungen auf bestimmte Anforderungen zugeschnitten werden können, was sie unglaublich vielseitig macht.

● Langlebigkeit und Sicherheit

Nickellegierkomponenten sind für ihre Langlebigkeit bekannt, die je nach Bedingungen oft 25 - 35 Jahre oder länger dauert. Diese lange Lebensdauer bietet nicht nur wirtschaftliche Vorteile, sondern gewährleistet auch minimale Ausfallzeiten und Wartung, was für kritische Anwendungen von entscheidender Bedeutung ist. Ihre Stabilität unter hohen Temperaturen und Widerstand gegen Verspritzer macht sie zu einer sichereren Option und verringert die Wahrscheinlichkeit plötzlicher und gefährlicher Misserfolge.

Zusammenfassend sind Nickellegierungen in der Tat gut, wenn auch nicht ausgezeichnet, Materialien für eine Vielzahl von Anwendungen. Ihre einzigartige Kombination aus Stärke, Duktilität und Widerstandseigenschaften macht sie zu einer herausragenden Wahl für Branchen, die zuverlässige und langlebige Komponenten benötigen. Bei der Betrachtung von Materialien für hohe - Spannung und hohe Temperaturumgebungen sind Nickellegierungen unbestreitbar eine optimale Wahl. Für diejenigen, die hochwertige Nickel -Legierungs -Bars mit hochwertigem Nickellegungsstaaten beziehen möchten, ist es ratsam, sich an einen seriösen Hersteller von Nickel -Legierungstangen zu wenden, um die besten Spezifikationen und Leistung für Ihre Bedürfnisse zu gewährleisten.

Ist Nickellegierung stark?▾

Nickellegierungen sind für ihre beispiellose Stärke allgemein anerkannt, was sie zu einer erstklassigen Wahl für kritische, hohe Stressanwendungen in verschiedenen Branchen macht. Die inhärenten Eigenschaften dieser Superlegierungen ermöglichen es ihnen, den extremsten Bedingungen standzuhalten, sei es hohe Temperaturen, korrosive Umgebungen oder wiederholte zyklische Belastungen. Diese Kombination aus Stärke, Duktilität und Widerstand macht Nickellegierungen zu einem vertrauenswürdigen Material in anspruchsvollen Sektoren wie Luft- und Raumfahrt, Marine und chemischer Verarbeitung.

Hohe Stärke und Haltbarkeit

Im Zentrum dessen, was Nickellegierungen unglaublich stark machen, steht ihre Fähigkeit, die strukturelle Integrität unter Bedingungen aufrechtzuerhalten, unter denen andere Materialien scheitern würden. Zum Beispiel weisen traditionelle Materialien wie Eisen hohe Festigkeit auf, werden jedoch spröde, wenn sie Stress ausgesetzt sind, insbesondere bei erhöhten Temperaturen. Nickellegierungen behalten jedoch ihre Robustheit sogar über 1000 ° C, was sie ideal für hohe Temperaturanwendungen macht. Dies ist besonders wichtig in Umgebungen wie Düsenmotoren oder Kraftwerken, in denen eine konsistente Leistung unter thermischem Stress von entscheidender Bedeutung ist.

Korrosionsbeständigkeit

Ein weiteres herausragendes Merkmal von Nickellegierungen ist der außergewöhnliche Widerstand gegen Korrosion. Verschiedene Elemente können in die Nickelmatrix eingeführt werden, um bestimmte Eigenschaften zu verbessern. Beispielsweise verbessert das Hinzufügen von Chrom die Korrosionsresistenz und die Belastung des Spannungsrisss, was für Komponenten entscheidend ist, die harte Chemikalien und salzigen Meeresumgebungen ausgesetzt sind. Dieser Korrosionswiderstand erweitert die Lebensdauer von Nickellegierungskomponenten und verringert die Notwendigkeit häufiger Ersatz und Wartung.

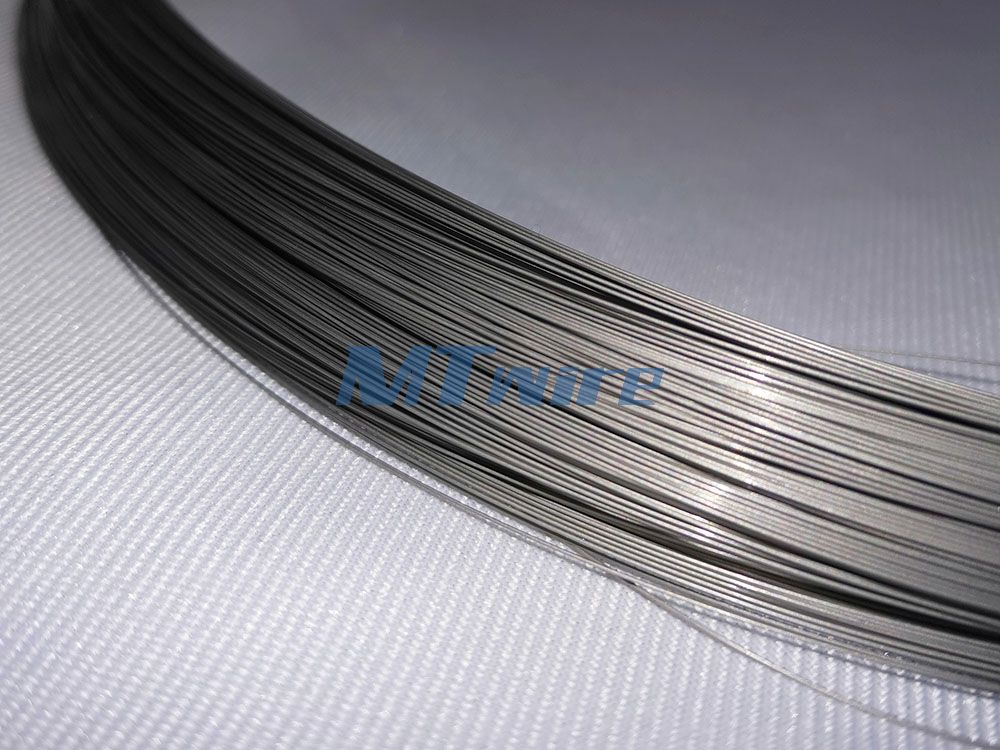

Duktilität und Verarbeitbarkeit

Die Duktilität und Formbarkeit von Nickellegierungen unterscheidet sie von anderen hohen Materialien. Während Metalle wie Eisen stark, aber spröde sind und Materialien wie Kupfer duktil sind, aber leicht unter Stress deformieren, treten Nickellegierungen ein Gleichgewicht. Dieses Gleichgewicht stellt sicher, dass Nickellegierungdraht und Komponenten leicht in komplexe Formen geformt werden können, ohne ihre mechanischen Eigenschaften zu beeinträchtigen. Diese Verarbeitbarkeit macht Nickellegierungen in Anwendungen, die komplizierte Konstruktionen und hohe Präzision erfordern, besonders wertvoll.

Luft- und Raumfahrt

Im Luft- und Raumfahrtsektor sind Nickellegierungen unverzichtbar. Die intensive Wärme und Spannung, die von Flugzeugmotoren auftreten, erfordert Materialien, die ihre mechanischen Eigenschaften aufrechterhalten können, ohne der Verformung oder dem Versagen zu erliegen. Nickellegierungen erfüllen diese Anforderungen und bieten sowohl Kraft als auch thermische Stabilität.

Marine und chemische Verarbeitung

In marinen Umgebungen sind Materialien kontinuierlich dem korrosiven Meerwasser ausgesetzt. Nickellegierungen, insbesondere solche mit zusätzlichen Elementen wie Titan und Kupfer, bieten einen verbesserten Korrosionsbeständigkeit und machen sie ideal für Schiffbau- und Offshore -Strukturen. In ähnlicher Weise sorgt die überlegene Korrosionsbeständigkeit von Nickellegierungen in chemischen Verarbeitungsanlagen, in denen Komponenten aggressiven Chemikalien ausgesetzt sind, eine lange Leistung.

Elektrischer Widerstand und thermische Verarbeitung

Nickellegierungdraht wird üblicherweise in Anwendungen verwendet, die einen hohen elektrischen Widerstand und eine Wärmeabteilung erfordern. Die Stabilität dieser Legierungen bei hohen Temperaturen macht sie für elektrische Heizelemente und Widerstandsdrähte geeignet, um eine konsistente Leistung und Haltbarkeit zu gewährleisten.

Zusammenfassend ist die Stärke von Nickellegierungen nicht nur ein einzigartiges Attribut, sondern eine Komposit aus Eigenschaften, die Hochtemperaturwiderstand, außergewöhnliche Korrosionsbeständigkeit und bemerkenswerte Duktilität umfassen. Diese Eigenschaften machen Nickellegierungen zu einem vielseitigen und zuverlässigen Material für eine Vielzahl hoher Stressanwendungen. Unabhängig davon, ob in Form von Nickel -Legierungsdraht oder komplexen Komponenten auch diese Superalloys eine beeindruckende Mischung von Eigenschaften zeigen, die Langlebigkeit und Zuverlässigkeit versprechen und die strengen Anforderungen moderner industrieller Anwendungen erfüllen.

● Eigenschaften von Nickellegierungen

Hohe Stärke und Haltbarkeit

Im Zentrum dessen, was Nickellegierungen unglaublich stark machen, steht ihre Fähigkeit, die strukturelle Integrität unter Bedingungen aufrechtzuerhalten, unter denen andere Materialien scheitern würden. Zum Beispiel weisen traditionelle Materialien wie Eisen hohe Festigkeit auf, werden jedoch spröde, wenn sie Stress ausgesetzt sind, insbesondere bei erhöhten Temperaturen. Nickellegierungen behalten jedoch ihre Robustheit sogar über 1000 ° C, was sie ideal für hohe Temperaturanwendungen macht. Dies ist besonders wichtig in Umgebungen wie Düsenmotoren oder Kraftwerken, in denen eine konsistente Leistung unter thermischem Stress von entscheidender Bedeutung ist.

Korrosionsbeständigkeit

Ein weiteres herausragendes Merkmal von Nickellegierungen ist der außergewöhnliche Widerstand gegen Korrosion. Verschiedene Elemente können in die Nickelmatrix eingeführt werden, um bestimmte Eigenschaften zu verbessern. Beispielsweise verbessert das Hinzufügen von Chrom die Korrosionsresistenz und die Belastung des Spannungsrisss, was für Komponenten entscheidend ist, die harte Chemikalien und salzigen Meeresumgebungen ausgesetzt sind. Dieser Korrosionswiderstand erweitert die Lebensdauer von Nickellegierungskomponenten und verringert die Notwendigkeit häufiger Ersatz und Wartung.

Duktilität und Verarbeitbarkeit

Die Duktilität und Formbarkeit von Nickellegierungen unterscheidet sie von anderen hohen Materialien. Während Metalle wie Eisen stark, aber spröde sind und Materialien wie Kupfer duktil sind, aber leicht unter Stress deformieren, treten Nickellegierungen ein Gleichgewicht. Dieses Gleichgewicht stellt sicher, dass Nickellegierungdraht und Komponenten leicht in komplexe Formen geformt werden können, ohne ihre mechanischen Eigenschaften zu beeinträchtigen. Diese Verarbeitbarkeit macht Nickellegierungen in Anwendungen, die komplizierte Konstruktionen und hohe Präzision erfordern, besonders wertvoll.

● Anwendungen von Nickellegierungen

Luft- und Raumfahrt

Im Luft- und Raumfahrtsektor sind Nickellegierungen unverzichtbar. Die intensive Wärme und Spannung, die von Flugzeugmotoren auftreten, erfordert Materialien, die ihre mechanischen Eigenschaften aufrechterhalten können, ohne der Verformung oder dem Versagen zu erliegen. Nickellegierungen erfüllen diese Anforderungen und bieten sowohl Kraft als auch thermische Stabilität.

Marine und chemische Verarbeitung

In marinen Umgebungen sind Materialien kontinuierlich dem korrosiven Meerwasser ausgesetzt. Nickellegierungen, insbesondere solche mit zusätzlichen Elementen wie Titan und Kupfer, bieten einen verbesserten Korrosionsbeständigkeit und machen sie ideal für Schiffbau- und Offshore -Strukturen. In ähnlicher Weise sorgt die überlegene Korrosionsbeständigkeit von Nickellegierungen in chemischen Verarbeitungsanlagen, in denen Komponenten aggressiven Chemikalien ausgesetzt sind, eine lange Leistung.

Elektrischer Widerstand und thermische Verarbeitung

Nickellegierungdraht wird üblicherweise in Anwendungen verwendet, die einen hohen elektrischen Widerstand und eine Wärmeabteilung erfordern. Die Stabilität dieser Legierungen bei hohen Temperaturen macht sie für elektrische Heizelemente und Widerstandsdrähte geeignet, um eine konsistente Leistung und Haltbarkeit zu gewährleisten.

Zusammenfassend ist die Stärke von Nickellegierungen nicht nur ein einzigartiges Attribut, sondern eine Komposit aus Eigenschaften, die Hochtemperaturwiderstand, außergewöhnliche Korrosionsbeständigkeit und bemerkenswerte Duktilität umfassen. Diese Eigenschaften machen Nickellegierungen zu einem vielseitigen und zuverlässigen Material für eine Vielzahl hoher Stressanwendungen. Unabhängig davon, ob in Form von Nickel -Legierungsdraht oder komplexen Komponenten auch diese Superalloys eine beeindruckende Mischung von Eigenschaften zeigen, die Langlebigkeit und Zuverlässigkeit versprechen und die strengen Anforderungen moderner industrieller Anwendungen erfüllen.

Rostet Nickellegierung?▾

Die Nickellegierung, die für seine Korrosion - resistente Eigenschaften weithin anerkannt ist, ist in verschiedenen Branchen ein Grundnahrungsmittel. Die jüngsten Untersuchungen haben jedoch einige faszinierende Nuancen hinsichtlich der Anfälligkeit für Korrosion ans Licht gebracht. Im Gegensatz zu langjährigen Annahmen können bestimmte Bedingungen tatsächlich zur Korrosion der Nickellegierung führen und den angesehenen Ruf des Materials für Haltbarkeit und Langlebigkeit in Frage stellen.

Nickel ist eines der häufigsten Elemente der Erde, das für seine Härte, Formbarkeit und hervorragende leitfähige Eigenschaften geschätzt wird. In der Vergangenheit wurde die Nickellegierung in Anwendungen bevorzugt, bei denen Korrosionsbeständigkeit von größter Bedeutung ist, wie in Meeresumgebungen, chemischen Pflanzen und der Produktion von Nickellegierungsstäben, die in hohen - Stressstrukturkomponenten verwendet werden. Der allgemeine Konsens von Ingenieuren und Metallurgen war, dass die Nickellegierung aufgrund ihrer einzigartigen chemischen Struktur einen überlegenen Schutz gegen Rost und andere Korrosionsformen bietet.

Jüngste Studien haben eine überraschende Sicherheitsanfälligkeit in der Nickellegierung gezeigt, insbesondere innerhalb seiner kohärenten Zwillingsgrenzen. Diese Grenzen - in denen sich die innere Kristallstruktur des Materials entlang einer gemeinsamen Grenze widerspiegelt - wurden bisher als robust gegen Korrosion angesehen. Die Forscher fanden jedoch, dass ein Prozess, der typischerweise mit der Reduzierung des Korrosionspotentials assoziiert war, eine Nickellegierung, wenn sie kathodischem Ladung ausgesetzt war, eine signifikante intergranuläre Korrosion genau an diesen kohärenten Zwillingsgrenzen zeigte.

Diese Entdeckung hat tiefgreifende Auswirkungen auf Branchen, die auf Nickellegierung aufgrund ihrer mutmaßlichen Korrosionsresistenz angewiesen sind. Die Offenbarung, dass kohärente Zwillingsgrenzen anfällig für Korrosion sind, um jahrzehntelange metallurgische Annahmen auf ihren Kopf zu machen. Infolgedessen müssen Ingenieure möglicherweise die Verwendung von Nickellegierungen in kritischen Anwendungen neu bewerten und neue Strategien zur Verbesserung der Haltbarkeit des Materials untersuchen.

Um tiefer zu tauchen, ist es wichtig, die spezifischen Mechanismen im Spiel zu verstehen. Intergranulare Korrosion, der lokalisierte Angriff an die Korngrenzen, schwächt das Material von innen nach außen. In Nickellegierungen wurden kohärente Zwillingsgrenzen bisher als undurchlässig für einen solchen Verschlechterung angesehen. Die neuesten Untersuchungen zeigen jedoch, dass diese Grenzen unter bestimmten Bedingungen bevorzugte Stellen für die Korrosionsinitiierung sein können. Diese Sicherheitsanfälligkeit wird unter kathodischen Bedingungen verschärft, die im Allgemeinen weniger Wahrscheinlichkeit in Korrosion induzieren.

Das neu entdeckte Verständnis von Korrosionsmechanismen in Nickellegierung erfordert eine Neubewertung bestehender Materialien und Prozesse. Ingenieure und Forscher haben nun die Aufgabe, Nickellegierungen zu entwickeln, die diese neu entdeckte Verwundbarkeit mindern. Die Verbesserung der Zusammensetzung der Legierung oder das Verändert der mikrostrukturellen Eigenschaften kann Wege für eine verbesserte Korrosionsbeständigkeit bieten. Darüber hinaus muss die Produktion von Nickellegierungsstäben und anderen Komponenten diese Erkenntnisse einbeziehen, um eine lange Zuverlässigkeit zu gewährleisten.

Während die Nickellegierung seit langem wegen seiner Korrosionseigenschaften gefeiert wurde, erfordern jüngste Entdeckungen ein differenziertes Verständnis seiner Grenzen. Die Anfälligkeit kohärenter Zwillingsgrenzen gegenüber intergranulären Korrosion, insbesondere unter kathodischer Ladung, unterstreicht die Notwendigkeit fortlaufender Forschung und Innovation in der Materialwissenschaft. Für Branchen, die von der Stärke und Haltbarkeit von Nickel -Legierungsstäben und anderen Komponenten abhängen, erinnern diese Ergebnisse eine entscheidende Erinnerung daran, wie wichtig es ist, Wissen und Praktiken kontinuierlich zu aktualisieren, um die Integrität und Leistung ihrer Strukturen und Produkte aufrechtzuerhalten.

● Nickellegierung und Korrosion verstehen

Nickel ist eines der häufigsten Elemente der Erde, das für seine Härte, Formbarkeit und hervorragende leitfähige Eigenschaften geschätzt wird. In der Vergangenheit wurde die Nickellegierung in Anwendungen bevorzugt, bei denen Korrosionsbeständigkeit von größter Bedeutung ist, wie in Meeresumgebungen, chemischen Pflanzen und der Produktion von Nickellegierungsstäben, die in hohen - Stressstrukturkomponenten verwendet werden. Der allgemeine Konsens von Ingenieuren und Metallurgen war, dass die Nickellegierung aufgrund ihrer einzigartigen chemischen Struktur einen überlegenen Schutz gegen Rost und andere Korrosionsformen bietet.

● Die überraschende Entdeckung

Jüngste Studien haben eine überraschende Sicherheitsanfälligkeit in der Nickellegierung gezeigt, insbesondere innerhalb seiner kohärenten Zwillingsgrenzen. Diese Grenzen - in denen sich die innere Kristallstruktur des Materials entlang einer gemeinsamen Grenze widerspiegelt - wurden bisher als robust gegen Korrosion angesehen. Die Forscher fanden jedoch, dass ein Prozess, der typischerweise mit der Reduzierung des Korrosionspotentials assoziiert war, eine Nickellegierung, wenn sie kathodischem Ladung ausgesetzt war, eine signifikante intergranuläre Korrosion genau an diesen kohärenten Zwillingsgrenzen zeigte.

● Implikationen für die Industrie

Diese Entdeckung hat tiefgreifende Auswirkungen auf Branchen, die auf Nickellegierung aufgrund ihrer mutmaßlichen Korrosionsresistenz angewiesen sind. Die Offenbarung, dass kohärente Zwillingsgrenzen anfällig für Korrosion sind, um jahrzehntelange metallurgische Annahmen auf ihren Kopf zu machen. Infolgedessen müssen Ingenieure möglicherweise die Verwendung von Nickellegierungen in kritischen Anwendungen neu bewerten und neue Strategien zur Verbesserung der Haltbarkeit des Materials untersuchen.

● Korrosionsmechanismen in der Nickellegierung

Um tiefer zu tauchen, ist es wichtig, die spezifischen Mechanismen im Spiel zu verstehen. Intergranulare Korrosion, der lokalisierte Angriff an die Korngrenzen, schwächt das Material von innen nach außen. In Nickellegierungen wurden kohärente Zwillingsgrenzen bisher als undurchlässig für einen solchen Verschlechterung angesehen. Die neuesten Untersuchungen zeigen jedoch, dass diese Grenzen unter bestimmten Bedingungen bevorzugte Stellen für die Korrosionsinitiierung sein können. Diese Sicherheitsanfälligkeit wird unter kathodischen Bedingungen verschärft, die im Allgemeinen weniger Wahrscheinlichkeit in Korrosion induzieren.

● Zukünftige Anweisungen

Das neu entdeckte Verständnis von Korrosionsmechanismen in Nickellegierung erfordert eine Neubewertung bestehender Materialien und Prozesse. Ingenieure und Forscher haben nun die Aufgabe, Nickellegierungen zu entwickeln, die diese neu entdeckte Verwundbarkeit mindern. Die Verbesserung der Zusammensetzung der Legierung oder das Verändert der mikrostrukturellen Eigenschaften kann Wege für eine verbesserte Korrosionsbeständigkeit bieten. Darüber hinaus muss die Produktion von Nickellegierungsstäben und anderen Komponenten diese Erkenntnisse einbeziehen, um eine lange Zuverlässigkeit zu gewährleisten.

● Schlussfolgerung

Während die Nickellegierung seit langem wegen seiner Korrosionseigenschaften gefeiert wurde, erfordern jüngste Entdeckungen ein differenziertes Verständnis seiner Grenzen. Die Anfälligkeit kohärenter Zwillingsgrenzen gegenüber intergranulären Korrosion, insbesondere unter kathodischer Ladung, unterstreicht die Notwendigkeit fortlaufender Forschung und Innovation in der Materialwissenschaft. Für Branchen, die von der Stärke und Haltbarkeit von Nickel -Legierungsstäben und anderen Komponenten abhängen, erinnern diese Ergebnisse eine entscheidende Erinnerung daran, wie wichtig es ist, Wissen und Praktiken kontinuierlich zu aktualisieren, um die Integrität und Leistung ihrer Strukturen und Produkte aufrechtzuerhalten.