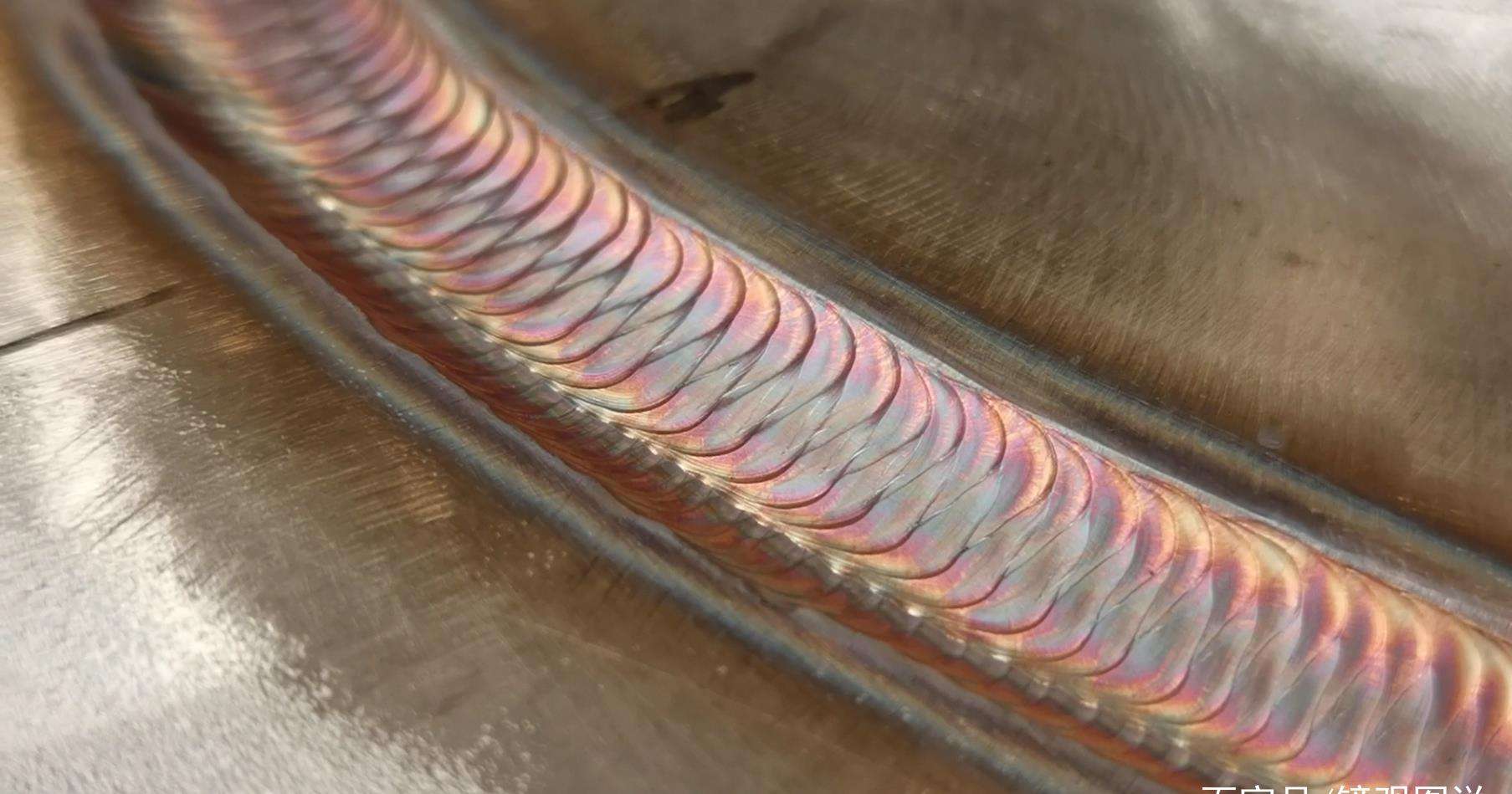

溶接パイプの製造と使用の過程で、溶接の品質が特に重要であることを確実にするための非破壊試験です。

溶接パイプの一般的な非破壊検査方法は、超音波検査、オフ-ライン磁束漏れ試験および渦電流試験です。

溶接パイプの全身の超音波欠陥検出

溶接パイプの超音波欠陥検出は、主に直接接触法と液体浸漬法に分割されます。

直接接触方法には、便利な操作、単純な欠陥検出グラフィックス、簡単な判断、高欠陥検出感度の利点があります。実際の欠陥検出で最も使用される方法です。

液体中の超音波プローブとワークピースを浸漬し、液体検出のための結合剤として液体を使用する方法は、液体浸漬法と呼ばれます。結合剤は油または水です。この方法は、粗い表面の標本に適用できます。プローブは摩耗が容易ではなく、カップリングは安定しており、検出結果は適切な再現性を備えており、自動欠陥の検出を実現するのに便利です。

溶接パイプ溶接の超音波欠陥検出

1)溶接のオフラインの欠陥検出

溶接パイプは、トランスファーローラーテーブルから欠陥検出エリアに送信され、回転アイドラーが上げられ、スチールパイプ溶接はアイドラーの溶接の特定のポイントに手動で回転します。

欠陥検出トロリーが実行されると、プローブの各グループが溶接パイプに順番に落ちます。欠陥検出用の結合剤は、溶接パイプ生産ラインのエマルジョンであり、センシング信号を受け取り、溶接部と両側に自動的にスプレーします。

超音波オフラインシステムは、水冷と空気冷却後に配置されるため、溶接偏差の影響が非常に重要になります。したがって、溶接のオフ-ラインの欠陥検出では、合計6つのプローブの2つのグループが溶接パイプ溶接の縦方向線形欠陥の検出に使用され、各グループに3つのプローブがあり、両側に3つのプローブがあり、2つの- way検出、合計で6チャネルを占有し、通常の断面検出は15mm内で溶接します(溶接領域内で運ばれます(溶接)。

2)溶接の手動欠陥検出

OFF -ライン溶接の欠陥検出によって検出された欠陥の厳格な判断は、手動の欠陥検出によって確認される必要があります。

手動再テストの確認の前に、目視検査は溶接および欠陥検出面で実施するものとします。外観の品質は、関連する基準の規定を満たすものとします。溶接および欠陥検出面の両側の形状は、欠陥の検出に影響を与えません。そうしないと、粉砕を実行するものとします。欠陥検出検査官は、テスト機器の位置と方向が正しいかどうか、およびカップリング剤とテストジョイントが正しいかどうかを確認する必要があります。

手動再テストの前に、欠陥検出装置を検証するものとします。最初の検証の後、2回目の検証は3〜4時間ごとに実行されます。検出の終わりに、欠陥検出装置は再び検証されなければならない。

溶接位置が整列したら、正式な欠陥検出のために溶接の両側にカップリング剤(エマルジョン)を適用します。溶接の欠陥検出に合格しないスチールパイプの場合、欠陥のある部品をマークし、詳細なレコードを作成します。

投稿時間:5月- 27 - 2022