hoja de aleación de níquel

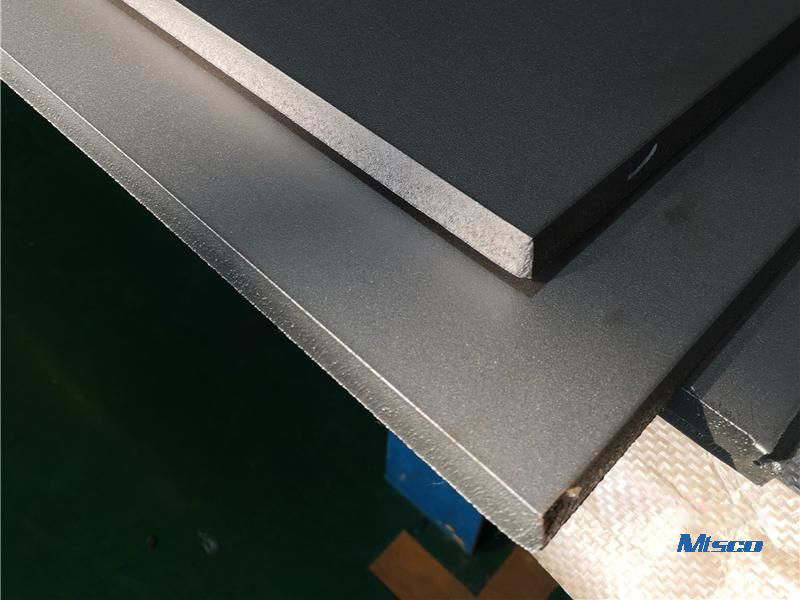

MTSCO está a la vanguardia de la innovación y la calidad en la fabricación dehoja de aleación de níquelproductos. Como complejo de fábrica bajo el paraguas del grupo MT Holding, MTSCO aprovecha la reducción de la tecnología de borde y la experiencia incomparable para producir superiorplaca de aleación de níquelytira de aleación de níquel. Nuestro compromiso con la excelencia se refleja en nuestros rigurosos procesos de I + D y fundición, especialmente diseñados para entornos desafiantes caracterizados por ácido fuerte, alta corrosión y temperaturas y presiones extremas.

Cubriendo un área expansiva de más de 33,500 metros cuadrados, nuestro estado - de - Las instalaciones de Arte están equipadas con hornos de inducción de vacío importados, hornos de remelulación de electrocesas, martillos de aire, máquinas de dibujo en frío y dibujo en frío y hornos de recocido brillante avanzados ambientalmente avanzados. Esta robusta infraestructura nos permite lograr una producción anual de hasta 3.000 toneladas de tuberías sin costuras de aleación de níquel, atendiendo a más de 25 países y regiones, incluidos Europa, Corea del Sur, Rusia y Medio Oriente.

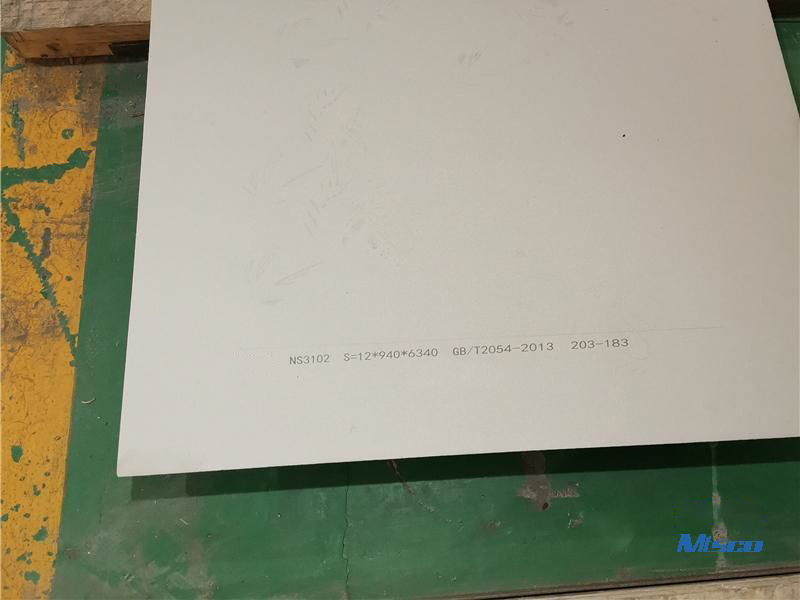

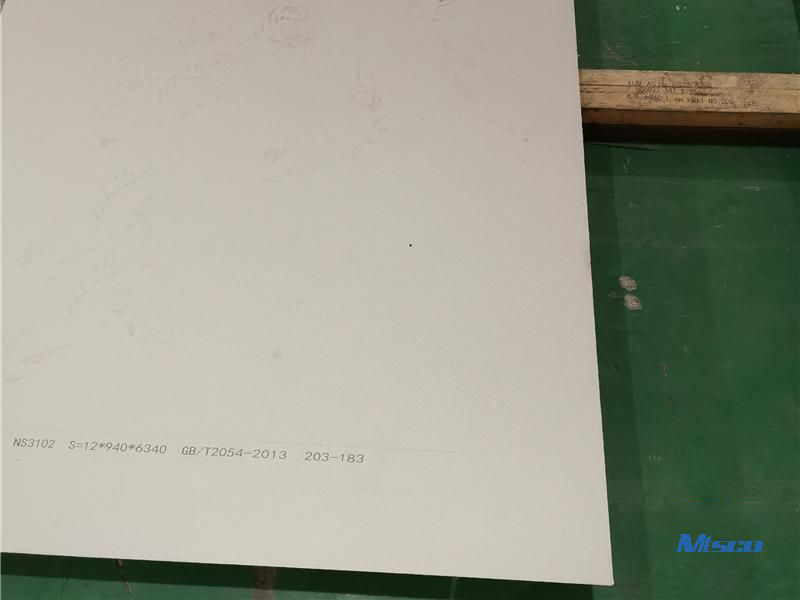

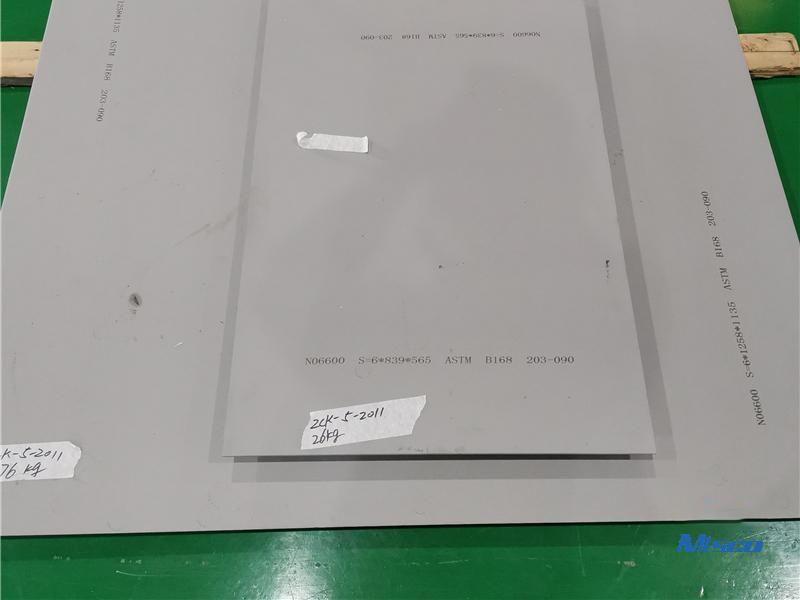

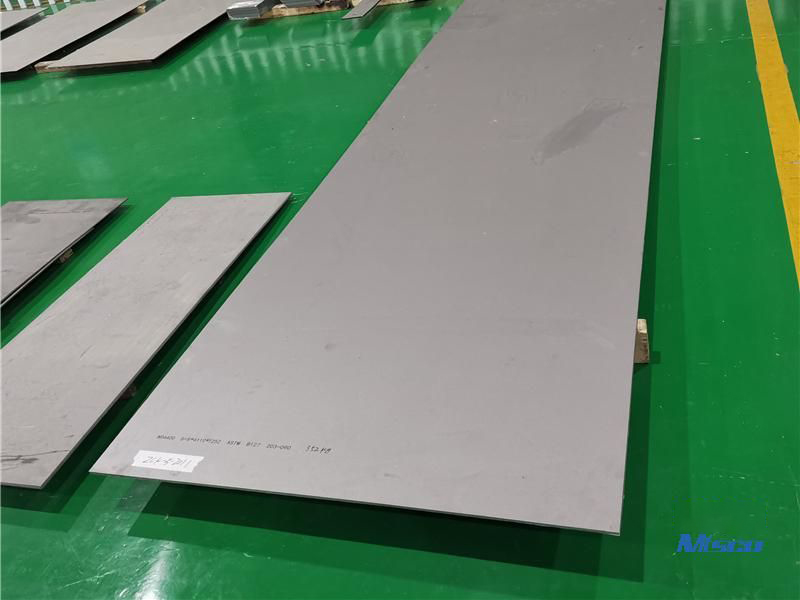

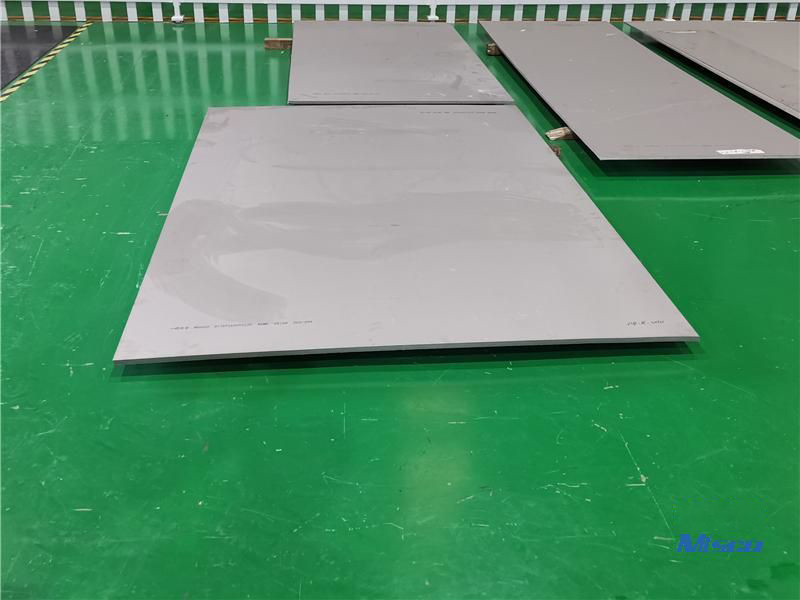

Nuestra línea de productos, que incluye la aleación de níquel de alta calidad ASTM B480 de alta calidad 800/800H/800HT RODE ROLLED SHOY, demuestra nuestra tecnología y eficiencia de materiales avanzados. También ofrecemos la aleación de níquel 600/UNS N06600 ASTM B168 Hoja/placa enrollada en frío, cumpliendo estándares de certificación ISO/PED estrictos y ASTM B424/B906 Nickel Alloy 825/UNS N08825 Hoja/placa/Strip, renombre por su resistencia a varios entornos coroses. En MTSCO, mejoramos constantemente nuestros procesos de inspección de calidad y empleamos sistemas de control digitales en red para garantizar la trazabilidad de cada producto desde el inicio hasta la entrega. A través de una innovación y calidad implacables, MTSCO continúa sirviendo a las industrias globales, proporcionando soluciones óptimas con nuestros productos de aleación de níquel de alto grado.

Cubriendo un área expansiva de más de 33,500 metros cuadrados, nuestro estado - de - Las instalaciones de Arte están equipadas con hornos de inducción de vacío importados, hornos de remelulación de electrocesas, martillos de aire, máquinas de dibujo en frío y dibujo en frío y hornos de recocido brillante avanzados ambientalmente avanzados. Esta robusta infraestructura nos permite lograr una producción anual de hasta 3.000 toneladas de tuberías sin costuras de aleación de níquel, atendiendo a más de 25 países y regiones, incluidos Europa, Corea del Sur, Rusia y Medio Oriente.

Nuestra línea de productos, que incluye la aleación de níquel de alta calidad ASTM B480 de alta calidad 800/800H/800HT RODE ROLLED SHOY, demuestra nuestra tecnología y eficiencia de materiales avanzados. También ofrecemos la aleación de níquel 600/UNS N06600 ASTM B168 Hoja/placa enrollada en frío, cumpliendo estándares de certificación ISO/PED estrictos y ASTM B424/B906 Nickel Alloy 825/UNS N08825 Hoja/placa/Strip, renombre por su resistencia a varios entornos coroses. En MTSCO, mejoramos constantemente nuestros procesos de inspección de calidad y empleamos sistemas de control digitales en red para garantizar la trazabilidad de cada producto desde el inicio hasta la entrega. A través de una innovación y calidad implacables, MTSCO continúa sirviendo a las industrias globales, proporcionando soluciones óptimas con nuestros productos de aleación de níquel de alto grado.

Hoja de aleación de níquel/tira

Preguntas frecuentes frecuentes sobre láminas/tiras de aleación de níquel

¿Es la aleación de níquel mejor que el acero inoxidable?▾

Al comparar las aleaciones de níquel con el acero inoxidable, surgen varios factores críticos que resaltan las resistencias y las limitaciones potenciales de cada material. Los diferenciadores más notables incluyen composición química, temperatura de funcionamiento, propiedades mecánicas, campos de aplicación y consideraciones de costos. Comprender estos aspectos puede ayudar a determinar si la aleación de níquel es superior al acero inoxidable para aplicaciones específicas.

Las aleaciones de níquel y el acero inoxidable ofrecen resistencia a la corrosión sustancial, pero sus composiciones químicas difieren significativamente. El acero inoxidable es principalmente una aleación de hierro con un contenido de cromo de aproximadamente el 20%, lo que contribuye a su corrosión - propiedades resistentes. Por el contrario, las aleaciones de níquel tienen un mayor contenido de níquel, a menudo superior al 30%, y contienen más molibdeno, mejorando su resistencia a la corrosión de reducción. Esta composición hace que las aleaciones de níquel sean generalmente más adecuadas para soportar entornos complejos y altamente corrosivos que el acero inoxidable.

La temperatura de funcionamiento es otro parámetro crítico donde las aleaciones de níquel superan al acero inoxidable. El acero inoxidable se utiliza predominantemente en condiciones de temperatura normal. A temperaturas elevadas, su contenido de hierro lucha por mantener la estabilidad estructural. Por otro lado, el níquel, siendo el componente principal de las aleaciones de níquel, admite una estructura austenítica estable incluso a altas temperaturas. Las aleaciones de níquel, como ciertas calificaciones de alto rendimiento, pueden mantener excelentes propiedades mecánicas e integridad estructural en calor extremo, lo que las hace indispensables en aplicaciones industriales aeroespaciales, generación de energía y otras a alta temperatura.

Las propiedades mecánicas de las aleaciones de níquel versus el acero inoxidable son matizados. Si bien ambos materiales pueden exhibir alta resistencia, las aleaciones de níquel a menudo tienen una mayor resistencia basal debido a la presencia de elementos de solución más sólidos. Esta resistencia se conserva en una gama más amplia de temperaturas en comparación con el acero inoxidable. Aunque algunos tipos de acero inoxidable, como el acero inoxidable martensítico, pueden lograr una alta resistencia a través del enfriamiento, esta resistencia generalmente es efectiva solo a temperatura ambiente. Esta limitación limita su uso en entornos donde el alto rendimiento de la temperatura es crucial.

Las aplicaciones de las aleaciones de acero inoxidable y níquel se superponen, pero también muestran distintas diferencias. El acero inoxidable encuentra un uso extenso en los sectores civiles, incluidos dispositivos médicos, construcción y artículos para el hogar, debido a su equilibrio de rendimiento y costo. Sin embargo, su idoneidad disminuye en ambientes de alta temperatura y altamente corrosiva. Las aleaciones de níquel se usan predominantemente en entornos industriales y militares. Los campos que requieren un excelente rendimiento en condiciones duras, como procesamiento químico, generación de energía y aeroespacial, dependen en gran medida de las aleaciones de níquel.

También se debe considerar factores económicos al evaluar si la aleación de níquel es mejor que el acero inoxidable. Las aleaciones de níquel son generalmente más caras debido a su mayor contenido de níquel y molibdeno. Los costos de producción se elevan aún más por la mayor complejidad del procesamiento de aleaciones de níquel. Este precio más alto está justificado por su rendimiento superior en las aplicaciones exigentes. Sin embargo, para las aplicaciones que no requieren niveles tan altos de rendimiento, el acero inoxidable sigue siendo una opción de costo efectivo y confiable.

En resumen, mientras que las aleaciones de acero inoxidable y níquel son materiales valiosos con excelente resistencia a la corrosión, las aleaciones de níquel a menudo son superiores en condiciones de alta temperatura y entornos corrosivos complejos. Sus propiedades mecánicas y estabilidad mejoradas a temperaturas elevadas los hacen indispensables en ciertas aplicaciones industriales y militares. Sin embargo, el mayor costo de las aleaciones de níquel significa que su uso debe estar justificado por las demandas específicas de la aplicación. En última instancia, la elección entre aleaciones de níquel y acero inoxidable debe guiarse por los requisitos operativos y las consideraciones presupuestarias del proyecto.

Para aquellos que buscan obtener hojas de aleación de níquel de alta calidad, elegir un fabricante confiable con una amplia experiencia en la producción de alta temperatura y corrosión - Materiales resistentes es crucial. Póngase en contacto con un fabricante de hoja de aleación de níquel de buena reputación para discutir sus necesidades específicas y obtener materiales que cumplan con los más altos estándares de rendimiento y confiabilidad.

● Composición química y resistencia a la corrosión

Las aleaciones de níquel y el acero inoxidable ofrecen resistencia a la corrosión sustancial, pero sus composiciones químicas difieren significativamente. El acero inoxidable es principalmente una aleación de hierro con un contenido de cromo de aproximadamente el 20%, lo que contribuye a su corrosión - propiedades resistentes. Por el contrario, las aleaciones de níquel tienen un mayor contenido de níquel, a menudo superior al 30%, y contienen más molibdeno, mejorando su resistencia a la corrosión de reducción. Esta composición hace que las aleaciones de níquel sean generalmente más adecuadas para soportar entornos complejos y altamente corrosivos que el acero inoxidable.

● Alto rendimiento de la temperatura

La temperatura de funcionamiento es otro parámetro crítico donde las aleaciones de níquel superan al acero inoxidable. El acero inoxidable se utiliza predominantemente en condiciones de temperatura normal. A temperaturas elevadas, su contenido de hierro lucha por mantener la estabilidad estructural. Por otro lado, el níquel, siendo el componente principal de las aleaciones de níquel, admite una estructura austenítica estable incluso a altas temperaturas. Las aleaciones de níquel, como ciertas calificaciones de alto rendimiento, pueden mantener excelentes propiedades mecánicas e integridad estructural en calor extremo, lo que las hace indispensables en aplicaciones industriales aeroespaciales, generación de energía y otras a alta temperatura.

● Propiedades mecánicas

Las propiedades mecánicas de las aleaciones de níquel versus el acero inoxidable son matizados. Si bien ambos materiales pueden exhibir alta resistencia, las aleaciones de níquel a menudo tienen una mayor resistencia basal debido a la presencia de elementos de solución más sólidos. Esta resistencia se conserva en una gama más amplia de temperaturas en comparación con el acero inoxidable. Aunque algunos tipos de acero inoxidable, como el acero inoxidable martensítico, pueden lograr una alta resistencia a través del enfriamiento, esta resistencia generalmente es efectiva solo a temperatura ambiente. Esta limitación limita su uso en entornos donde el alto rendimiento de la temperatura es crucial.

● Campos de aplicación

Las aplicaciones de las aleaciones de acero inoxidable y níquel se superponen, pero también muestran distintas diferencias. El acero inoxidable encuentra un uso extenso en los sectores civiles, incluidos dispositivos médicos, construcción y artículos para el hogar, debido a su equilibrio de rendimiento y costo. Sin embargo, su idoneidad disminuye en ambientes de alta temperatura y altamente corrosiva. Las aleaciones de níquel se usan predominantemente en entornos industriales y militares. Los campos que requieren un excelente rendimiento en condiciones duras, como procesamiento químico, generación de energía y aeroespacial, dependen en gran medida de las aleaciones de níquel.

● Consideraciones de costos

También se debe considerar factores económicos al evaluar si la aleación de níquel es mejor que el acero inoxidable. Las aleaciones de níquel son generalmente más caras debido a su mayor contenido de níquel y molibdeno. Los costos de producción se elevan aún más por la mayor complejidad del procesamiento de aleaciones de níquel. Este precio más alto está justificado por su rendimiento superior en las aplicaciones exigentes. Sin embargo, para las aplicaciones que no requieren niveles tan altos de rendimiento, el acero inoxidable sigue siendo una opción de costo efectivo y confiable.

● Conclusión

En resumen, mientras que las aleaciones de acero inoxidable y níquel son materiales valiosos con excelente resistencia a la corrosión, las aleaciones de níquel a menudo son superiores en condiciones de alta temperatura y entornos corrosivos complejos. Sus propiedades mecánicas y estabilidad mejoradas a temperaturas elevadas los hacen indispensables en ciertas aplicaciones industriales y militares. Sin embargo, el mayor costo de las aleaciones de níquel significa que su uso debe estar justificado por las demandas específicas de la aplicación. En última instancia, la elección entre aleaciones de níquel y acero inoxidable debe guiarse por los requisitos operativos y las consideraciones presupuestarias del proyecto.

Para aquellos que buscan obtener hojas de aleación de níquel de alta calidad, elegir un fabricante confiable con una amplia experiencia en la producción de alta temperatura y corrosión - Materiales resistentes es crucial. Póngase en contacto con un fabricante de hoja de aleación de níquel de buena reputación para discutir sus necesidades específicas y obtener materiales que cumplan con los más altos estándares de rendimiento y confiabilidad.

¿Para qué es buena la aleación de níquel?▾

Las aleaciones de níquel, celebradas por sus aplicaciones versátiles y propiedades únicas, son parte integral de una multitud de industrias. Compuesto por combinaciones de níquel con elementos como el cromo, el hierro, el molibdeno y el cobre, estas aleaciones manifiestan características excepcionales que satisfacen las demandas de varias aplicaciones de alto rendimiento.

Propiedades y beneficios clave de las aleaciones de níquel

Las aleaciones de níquel se distinguen por su excelente resistencia a la corrosión y la alta escalado de temperatura, que son cruciales en ambientes hostiles. Esta resistencia es fundamental en industrias como el procesamiento químico, donde los materiales están constantemente expuestos a productos químicos agresivos. Además, estas aleaciones exhiben una fuerte resistencia de temperatura notable, lo que las hace indispensables en aplicaciones que requieren un rendimiento mecánico sostenido a temperaturas elevadas.

Una de las propiedades más intrigantes de ciertas aleaciones de níquel es su memoria de forma y bajo coeficiente de expansión. Por ejemplo, las aleaciones de níquel - Titanio, conocidas por su forma - Capacidades de memoria, se usan ampliamente en dispositivos médicos debido a su capacidad para recuperar su forma original después de la deformación. Este comportamiento único se aprovecha en conectores especializados y otras aplicaciones que requieren movimientos precisos y repetibles.

Diversos tipos de aleaciones de níquel y sus aplicaciones

Cada tipo de aleación de níquel se adapta a aplicaciones específicas, proporcionando beneficios que no tienen comparación con otros materiales. Aquí hay algunos tipos notables y sus usos:

*Níquel forjado*: el níquel puro es apreciado en la industria química por su resistencia a la corrosión, particularmente contra el álcalis. También encuentra aplicaciones en el blindaje contra la interferencia electromagnética y en los transductores.

*Níquel - Aleaciones de hierro*: Estas aleaciones son esenciales como materiales magnéticos suaves, vidrio - a - sellos de metal y materiales con propiedades de expansión térmica definidas. La baja expansión térmica de las aleaciones específicas de níquel - hierro las hace invaluables en instrumentos de medición de precisión y varillas de termostato, especialmente a temperaturas criogénicas.

*Níquel - Aleaciones de cobre*: Reconocido por su resistencia a la corrosión por soluciones alcalinas, sales no oxidantes y agua de mar, estas aleaciones son indispensables en los entornos de procesamiento marino y químico.

*Níquel - Aleaciones de molibdeno*: Estas aleaciones exhiben una alta resistencia a la reducción de los ácidos, prosperando en entornos desprovistos de iones oxidantes como iones férricos y cupric. Se desempeñan excepcionalmente en entornos altamente corrosivos, asegurando la longevidad y la confiabilidad.

*Níquel - Aleaciones de cromo*: Conocidas por su resistencia superior a la corrosión de temperatura normal y alta, estas aleaciones se clasifican en función de sus aplicaciones. Son cruciales en los elementos de calefacción, proporcionando una buena resistencia a la corrosión y una alta resistencia a la temperatura, y pueden ser endurecidos para un rendimiento mejorado.

*Níquel - Cromo - Aleaciones de hierro*: Estas aleaciones se celebran por su fuerza a altas temperaturas y su capacidad para resistir la oxidación, la carburación y otras formas de alta corrosión de temperatura. Se utilizan ampliamente en aplicaciones que requieren materiales que puedan soportar condiciones térmicas extremas.

*Níquel - Cromo - Aleaciones de molibdeno*: Exhibiendo resistencia de corrosión excepcional, estas aleaciones son ideales para manejar ácidos reductores como ácidos clorhídricos y sulfúricos. Las variantes de estas aleaciones extienden su resistencia a las condiciones más oxidantes o reducidas, asegurando su aplicabilidad en entornos químicos complejos.

*Níquel - cromo - aleaciones de cobalto*: La adición de cobalto y molibdeno proporciona a estas aleaciones sólidas - Fortalecimiento de la solución y altos niveles de fluencia - resistencia a la ruptura. Demuestran una resistencia sobresaliente a la alta corrosión de temperatura, incluidos los ataques por sulfidación y cloruros en atmósferas reductoras y oxidantes.

*Níquel - Aleaciones de titanio*: La forma - Memoria y las propiedades súper elásticas de estas aleaciones se aprovechan en dispositivos médicos y aplicaciones especializadas. Su capacidad para someterse a una deformación elástica significativa y regresar a su forma original los hace adecuados para usos innovadores, como marcos de espectáculos y terremotos - componentes resistentes en edificios históricos.

Conclusión

En resumen, las aleaciones de níquel brindan ventajas incomparables a varios sectores, desde el procesamiento químico y la atención médica hasta la energía y la construcción. Su combinación única de propiedades, incluida la resistencia a la corrosión, la alta resistencia a la temperatura y los comportamientos especializados como la memoria de forma, asegura su continua indispensabilidad. El desarrollo continuo y el refinamiento de las aleaciones de níquel prometen enfrentar desafíos futuros, apoyando los avances tecnológicos y contribuyendo significativamente a las innovaciones industriales.

Propiedades y beneficios clave de las aleaciones de níquel

Las aleaciones de níquel se distinguen por su excelente resistencia a la corrosión y la alta escalado de temperatura, que son cruciales en ambientes hostiles. Esta resistencia es fundamental en industrias como el procesamiento químico, donde los materiales están constantemente expuestos a productos químicos agresivos. Además, estas aleaciones exhiben una fuerte resistencia de temperatura notable, lo que las hace indispensables en aplicaciones que requieren un rendimiento mecánico sostenido a temperaturas elevadas.

Una de las propiedades más intrigantes de ciertas aleaciones de níquel es su memoria de forma y bajo coeficiente de expansión. Por ejemplo, las aleaciones de níquel - Titanio, conocidas por su forma - Capacidades de memoria, se usan ampliamente en dispositivos médicos debido a su capacidad para recuperar su forma original después de la deformación. Este comportamiento único se aprovecha en conectores especializados y otras aplicaciones que requieren movimientos precisos y repetibles.

Diversos tipos de aleaciones de níquel y sus aplicaciones

Cada tipo de aleación de níquel se adapta a aplicaciones específicas, proporcionando beneficios que no tienen comparación con otros materiales. Aquí hay algunos tipos notables y sus usos:

*Níquel forjado*: el níquel puro es apreciado en la industria química por su resistencia a la corrosión, particularmente contra el álcalis. También encuentra aplicaciones en el blindaje contra la interferencia electromagnética y en los transductores.

*Níquel - Aleaciones de hierro*: Estas aleaciones son esenciales como materiales magnéticos suaves, vidrio - a - sellos de metal y materiales con propiedades de expansión térmica definidas. La baja expansión térmica de las aleaciones específicas de níquel - hierro las hace invaluables en instrumentos de medición de precisión y varillas de termostato, especialmente a temperaturas criogénicas.

*Níquel - Aleaciones de cobre*: Reconocido por su resistencia a la corrosión por soluciones alcalinas, sales no oxidantes y agua de mar, estas aleaciones son indispensables en los entornos de procesamiento marino y químico.

*Níquel - Aleaciones de molibdeno*: Estas aleaciones exhiben una alta resistencia a la reducción de los ácidos, prosperando en entornos desprovistos de iones oxidantes como iones férricos y cupric. Se desempeñan excepcionalmente en entornos altamente corrosivos, asegurando la longevidad y la confiabilidad.

*Níquel - Aleaciones de cromo*: Conocidas por su resistencia superior a la corrosión de temperatura normal y alta, estas aleaciones se clasifican en función de sus aplicaciones. Son cruciales en los elementos de calefacción, proporcionando una buena resistencia a la corrosión y una alta resistencia a la temperatura, y pueden ser endurecidos para un rendimiento mejorado.

*Níquel - Cromo - Aleaciones de hierro*: Estas aleaciones se celebran por su fuerza a altas temperaturas y su capacidad para resistir la oxidación, la carburación y otras formas de alta corrosión de temperatura. Se utilizan ampliamente en aplicaciones que requieren materiales que puedan soportar condiciones térmicas extremas.

*Níquel - Cromo - Aleaciones de molibdeno*: Exhibiendo resistencia de corrosión excepcional, estas aleaciones son ideales para manejar ácidos reductores como ácidos clorhídricos y sulfúricos. Las variantes de estas aleaciones extienden su resistencia a las condiciones más oxidantes o reducidas, asegurando su aplicabilidad en entornos químicos complejos.

*Níquel - cromo - aleaciones de cobalto*: La adición de cobalto y molibdeno proporciona a estas aleaciones sólidas - Fortalecimiento de la solución y altos niveles de fluencia - resistencia a la ruptura. Demuestran una resistencia sobresaliente a la alta corrosión de temperatura, incluidos los ataques por sulfidación y cloruros en atmósferas reductoras y oxidantes.

*Níquel - Aleaciones de titanio*: La forma - Memoria y las propiedades súper elásticas de estas aleaciones se aprovechan en dispositivos médicos y aplicaciones especializadas. Su capacidad para someterse a una deformación elástica significativa y regresar a su forma original los hace adecuados para usos innovadores, como marcos de espectáculos y terremotos - componentes resistentes en edificios históricos.

Conclusión

En resumen, las aleaciones de níquel brindan ventajas incomparables a varios sectores, desde el procesamiento químico y la atención médica hasta la energía y la construcción. Su combinación única de propiedades, incluida la resistencia a la corrosión, la alta resistencia a la temperatura y los comportamientos especializados como la memoria de forma, asegura su continua indispensabilidad. El desarrollo continuo y el refinamiento de las aleaciones de níquel prometen enfrentar desafíos futuros, apoyando los avances tecnológicos y contribuyendo significativamente a las innovaciones industriales.

¿Qué tan duradera es la aleación de níquel?▾

Las aleaciones de níquel se destacan como una opción superior para aplicaciones que requieren una durabilidad excepcional en condiciones extremas. Sus propiedades únicas los hacen indispensables en diversas industrias, incluidos los aeroespaciales, automotrices, procesamiento químico, marino, minería y generación de energía. El elemento central en estas aleaciones es el níquel, un metal conocido por su resistencia excepcional a la corrosión, la oxidación y las altas temperaturas, que son cruciales para mantener la integridad y el rendimiento estructural a largo plazo.

Uno de los atributos más convincentes de las aleaciones de níquel es su capacidad para mantener la fuerza y la ductilidad en una amplia gama de temperaturas. A diferencia de muchos otros materiales, las aleaciones de níquel no se vuelven frágiles cuando se trabajan, incluso bajo estrés térmico extremo. Esto los convierte en una opción confiable para componentes sometidos a altas temperaturas y carga cíclica. En los entornos donde otros metales pueden fallar debido a la agrietamiento del estrés o la deformación, las aleaciones de níquel continúan funcionando de manera robusta, asegurando la seguridad y la longevidad.

La alta ductilidad de las aleaciones de níquel también contribuye a su facilidad de fabricación. Los metales como el cobre ofrecen una excelente ductilidad pero carecen de la alta resistencia a la temperatura necesaria para aplicaciones críticas. Por el contrario, los materiales como el hierro son fuertes, pero pueden volverse frágiles en condiciones similares. Las aleaciones de níquel combinan lo mejor de ambos mundos, ofreciendo una mezcla equilibrada de alta resistencia, resistencia a la corrosión y trabajabilidad. Esta combinación única reduce significativamente el riesgo de falla repentina de componentes, que puede ser peligroso en ambientes de alto estrés.

La versatilidad de las aleaciones de níquel se extiende a su flexibilidad compositiva. Se pueden combinar con varios otros metales para mejorar las propiedades específicas. Por ejemplo, la adición de titanio aumenta tanto la resistencia como la resistencia a la corrosión a altas temperaturas, lo que hace que la aleación sea adecuada para aplicaciones aeroespaciales. El cobre mejora la maquinabilidad y la conducción eléctrica, que es beneficiosa en la industria electrónica. El cobalto mejora la resistencia a la corrosión en condiciones extremadamente calientes, mientras que el cromo agrega resistencia al estrés - Cracking. El aluminio y el niobio, por otro lado, mejoran la resistencia y la soldabilidad, respectivamente. Esta adaptabilidad permite la creación de aleaciones especializadas adaptadas para satisfacer las demandas de aplicaciones específicas, subrayando aún más su durabilidad.

Las aleaciones de níquel no son solo fuertes y versátiles; También son increíblemente duraderos. Un componente de aleación de níquel típico puede durar entre 25 y 35 años o incluso más, dependiendo de las condiciones. Esta larga vida operativa es particularmente notable en las industrias donde la falla material puede conducir a consecuencias catastróficas. Por ejemplo, en el sector de petróleo y gas, donde los componentes están expuestos a presiones extremas y entornos corrosivos, la longevidad y confiabilidad de las aleaciones de níquel son invaluables.

La capacidad de resistir altas temperaturas sin pérdida de resistencia o ductilidad es otro factor crítico que contribuye a la durabilidad de las aleaciones de níquel. Se mantienen estables y funcionan bien en ambientes criogénicos y extremadamente calientes. Esto los convierte en una excelente opción para aplicaciones de procesamiento térmico y altas condiciones de estrés que se encuentran en la generación de energía y las industrias petroquímicas.

En resumen, la durabilidad de las aleaciones de níquel es inigualable, lo que los convierte en una opción preferida para el alto estrés, aplicaciones críticas en varias industrias. Su combinación única de resistencia, ductilidad y resistencia a la corrosión y altas temperaturas asegura una larga vida operativa, reduciendo significativamente el riesgo de falla del componente. La versatilidad en su composición permite la creación de aleaciones especializadas adaptadas a necesidades específicas, mejorando aún más su durabilidad y confiabilidad. Ya sea en la generación aeroespacial, automotriz, marina o de energía, las aleaciones de níquel continúan demostrando su valía, manteniendo el rendimiento y la seguridad incluso en las condiciones más duras.

● Características clave de las aleaciones de níquel

Uno de los atributos más convincentes de las aleaciones de níquel es su capacidad para mantener la fuerza y la ductilidad en una amplia gama de temperaturas. A diferencia de muchos otros materiales, las aleaciones de níquel no se vuelven frágiles cuando se trabajan, incluso bajo estrés térmico extremo. Esto los convierte en una opción confiable para componentes sometidos a altas temperaturas y carga cíclica. En los entornos donde otros metales pueden fallar debido a la agrietamiento del estrés o la deformación, las aleaciones de níquel continúan funcionando de manera robusta, asegurando la seguridad y la longevidad.

La alta ductilidad de las aleaciones de níquel también contribuye a su facilidad de fabricación. Los metales como el cobre ofrecen una excelente ductilidad pero carecen de la alta resistencia a la temperatura necesaria para aplicaciones críticas. Por el contrario, los materiales como el hierro son fuertes, pero pueden volverse frágiles en condiciones similares. Las aleaciones de níquel combinan lo mejor de ambos mundos, ofreciendo una mezcla equilibrada de alta resistencia, resistencia a la corrosión y trabajabilidad. Esta combinación única reduce significativamente el riesgo de falla repentina de componentes, que puede ser peligroso en ambientes de alto estrés.

● Versatilidad en composición

La versatilidad de las aleaciones de níquel se extiende a su flexibilidad compositiva. Se pueden combinar con varios otros metales para mejorar las propiedades específicas. Por ejemplo, la adición de titanio aumenta tanto la resistencia como la resistencia a la corrosión a altas temperaturas, lo que hace que la aleación sea adecuada para aplicaciones aeroespaciales. El cobre mejora la maquinabilidad y la conducción eléctrica, que es beneficiosa en la industria electrónica. El cobalto mejora la resistencia a la corrosión en condiciones extremadamente calientes, mientras que el cromo agrega resistencia al estrés - Cracking. El aluminio y el niobio, por otro lado, mejoran la resistencia y la soldabilidad, respectivamente. Esta adaptabilidad permite la creación de aleaciones especializadas adaptadas para satisfacer las demandas de aplicaciones específicas, subrayando aún más su durabilidad.

● Longevidad y confiabilidad

Las aleaciones de níquel no son solo fuertes y versátiles; También son increíblemente duraderos. Un componente de aleación de níquel típico puede durar entre 25 y 35 años o incluso más, dependiendo de las condiciones. Esta larga vida operativa es particularmente notable en las industrias donde la falla material puede conducir a consecuencias catastróficas. Por ejemplo, en el sector de petróleo y gas, donde los componentes están expuestos a presiones extremas y entornos corrosivos, la longevidad y confiabilidad de las aleaciones de níquel son invaluables.

La capacidad de resistir altas temperaturas sin pérdida de resistencia o ductilidad es otro factor crítico que contribuye a la durabilidad de las aleaciones de níquel. Se mantienen estables y funcionan bien en ambientes criogénicos y extremadamente calientes. Esto los convierte en una excelente opción para aplicaciones de procesamiento térmico y altas condiciones de estrés que se encuentran en la generación de energía y las industrias petroquímicas.

● Conclusión

En resumen, la durabilidad de las aleaciones de níquel es inigualable, lo que los convierte en una opción preferida para el alto estrés, aplicaciones críticas en varias industrias. Su combinación única de resistencia, ductilidad y resistencia a la corrosión y altas temperaturas asegura una larga vida operativa, reduciendo significativamente el riesgo de falla del componente. La versatilidad en su composición permite la creación de aleaciones especializadas adaptadas a necesidades específicas, mejorando aún más su durabilidad y confiabilidad. Ya sea en la generación aeroespacial, automotriz, marina o de energía, las aleaciones de níquel continúan demostrando su valía, manteniendo el rendimiento y la seguridad incluso en las condiciones más duras.

¿Es la aleación de níquel más fuerte que el acero?▾

Al comparar la resistencia de la aleación de níquel y el acero, entran en juego varios factores como la composición química, la temperatura de funcionamiento, las propiedades mecánicas y los campos de aplicación. Ambos materiales son reconocidos por su resistencia a la corrosión y versatilidad en aplicaciones industriales, pero las aleaciones de níquel a menudo exhiben un rendimiento superior en condiciones específicas. Este análisis profundiza en los atributos que contribuyen a la fuerza y la practicidad de estos dos materiales.

La diferencia fundamental entre el acero inoxidable y la aleación de níquel es su composición química. El acero inoxidable es principalmente una aleación de hierro con un contenido de cromo de aproximadamente 20% para mejorar la resistencia a la corrosión. La aleación de níquel, por otro lado, tiene un mayor contenido de níquel, a veces superior al 70%, y generalmente incluye cantidades sustanciales de molibdeno. Este alto contenido de níquel y molibdeno mejora significativamente la resistencia general del material a diversas formas de corrosión, particularmente en entornos complejos y duros. Esta resistencia a la corrosión mejorada se traduce en menos degradación material y una vida útil más larga en tales condiciones, lo que puede ser un factor crucial para evaluar la "fuerza" general y la confiabilidad de la aleación.

Las aleaciones de níquel son claramente ventajosas en aplicaciones de alta temperatura, a diferencia del acero inoxidable, que generalmente se usa a temperaturas normales. La capacidad del níquel para mantener su integridad estructural a temperaturas elevadas permite a las aleaciones de níquel sostener su estructura austenítica en condiciones extremas. Esta característica hace que las aleaciones de níquel sean indispensables en las industrias donde la alta resistencia a la temperatura es primordial, como la generación aeroespacial y de energía.

En términos de propiedades mecánicas, la comparación de resistencia entre las aleaciones de níquel y el acero inoxidable es multifacético. Si bien ambos materiales ofrecen una gama de opciones de alta resistencia y baja resistencia, las aleaciones de níquel generalmente exhiben una mayor resistencia debido a la presencia de elementos de solución más sólidos. Esta fuerza inherente es particularmente pronunciada a altas temperaturas, donde las aleaciones de níquel mantienen sus propiedades mecánicas mejor que los aceros inoxidables austeníticos. El acero inoxidable martensítico se puede fortalecer a través del enfriamiento, logrando alta resistencia a temperatura ambiente; Sin embargo, este proceso a menudo compromete la resistencia a la corrosión.

Las aleaciones de acero inoxidable y níquel comparten una superposición significativa en sus campos de aplicación debido a su corrosión - propiedades resistentes. Sin embargo, los dos materiales divergen en ciertos usos especializados. El acero inoxidable prevalece en aplicaciones civiles, incluidas herramientas médicas, materiales de construcción y artículos para el hogar. Por el contrario, las aleaciones de níquel se utilizan predominantemente en entornos industriales y militares, donde el rendimiento de alta temperatura y la resistencia a la corrosión excepcional son cruciales. Esta distinción subraya las consideraciones prácticas que las empresas deben sopesar al elegir entre estos materiales.

El aspecto financiero también juega un papel fundamental en la selección de materiales. Las aleaciones de níquel son significativamente más caras que el acero inoxidable, impulsado por el mayor costo de níquel y molibdeno en comparación con el hierro. Además, la mayor complejidad en el procesamiento de aleaciones de níquel, debido a su resistencia superior y un control estricto de los elementos traza, aumenta los costos de fabricación. Si bien el precio más alto de las aleaciones de níquel puede ser un factor limitante, su mejor rendimiento y durabilidad en entornos especializados a menudo justifican la inversión.

En resumen, mientras que tanto el acero inoxidable como la aleación de níquel ofrecen soluciones robustas para la resistencia a la corrosión, las aleaciones de níquel generalmente proporcionan una resistencia superior, especialmente a altas temperaturas y en ambientes corrosivos complejos. La elección entre estos materiales depende de requisitos de aplicación específicos, incluidas las condiciones de funcionamiento y las limitaciones presupuestarias. Las aleaciones de níquel, con sus excepcionales propiedades mecánicas y resistencia, presentan una opción convincente para exigir aplicaciones industriales y militares, mientras que el acero inoxidable sigue siendo una opción versátil y costosa - Efectiva para una amplia gama de usos civiles.

● Composición química y resistencia a la corrosión

La diferencia fundamental entre el acero inoxidable y la aleación de níquel es su composición química. El acero inoxidable es principalmente una aleación de hierro con un contenido de cromo de aproximadamente 20% para mejorar la resistencia a la corrosión. La aleación de níquel, por otro lado, tiene un mayor contenido de níquel, a veces superior al 70%, y generalmente incluye cantidades sustanciales de molibdeno. Este alto contenido de níquel y molibdeno mejora significativamente la resistencia general del material a diversas formas de corrosión, particularmente en entornos complejos y duros. Esta resistencia a la corrosión mejorada se traduce en menos degradación material y una vida útil más larga en tales condiciones, lo que puede ser un factor crucial para evaluar la "fuerza" general y la confiabilidad de la aleación.

● Temperatura de funcionamiento y propiedades mecánicas

Las aleaciones de níquel son claramente ventajosas en aplicaciones de alta temperatura, a diferencia del acero inoxidable, que generalmente se usa a temperaturas normales. La capacidad del níquel para mantener su integridad estructural a temperaturas elevadas permite a las aleaciones de níquel sostener su estructura austenítica en condiciones extremas. Esta característica hace que las aleaciones de níquel sean indispensables en las industrias donde la alta resistencia a la temperatura es primordial, como la generación aeroespacial y de energía.

En términos de propiedades mecánicas, la comparación de resistencia entre las aleaciones de níquel y el acero inoxidable es multifacético. Si bien ambos materiales ofrecen una gama de opciones de alta resistencia y baja resistencia, las aleaciones de níquel generalmente exhiben una mayor resistencia debido a la presencia de elementos de solución más sólidos. Esta fuerza inherente es particularmente pronunciada a altas temperaturas, donde las aleaciones de níquel mantienen sus propiedades mecánicas mejor que los aceros inoxidables austeníticos. El acero inoxidable martensítico se puede fortalecer a través del enfriamiento, logrando alta resistencia a temperatura ambiente; Sin embargo, este proceso a menudo compromete la resistencia a la corrosión.

● Campos de aplicación

Las aleaciones de acero inoxidable y níquel comparten una superposición significativa en sus campos de aplicación debido a su corrosión - propiedades resistentes. Sin embargo, los dos materiales divergen en ciertos usos especializados. El acero inoxidable prevalece en aplicaciones civiles, incluidas herramientas médicas, materiales de construcción y artículos para el hogar. Por el contrario, las aleaciones de níquel se utilizan predominantemente en entornos industriales y militares, donde el rendimiento de alta temperatura y la resistencia a la corrosión excepcional son cruciales. Esta distinción subraya las consideraciones prácticas que las empresas deben sopesar al elegir entre estos materiales.

● Consideraciones de costos

El aspecto financiero también juega un papel fundamental en la selección de materiales. Las aleaciones de níquel son significativamente más caras que el acero inoxidable, impulsado por el mayor costo de níquel y molibdeno en comparación con el hierro. Además, la mayor complejidad en el procesamiento de aleaciones de níquel, debido a su resistencia superior y un control estricto de los elementos traza, aumenta los costos de fabricación. Si bien el precio más alto de las aleaciones de níquel puede ser un factor limitante, su mejor rendimiento y durabilidad en entornos especializados a menudo justifican la inversión.

● Conclusión

En resumen, mientras que tanto el acero inoxidable como la aleación de níquel ofrecen soluciones robustas para la resistencia a la corrosión, las aleaciones de níquel generalmente proporcionan una resistencia superior, especialmente a altas temperaturas y en ambientes corrosivos complejos. La elección entre estos materiales depende de requisitos de aplicación específicos, incluidas las condiciones de funcionamiento y las limitaciones presupuestarias. Las aleaciones de níquel, con sus excepcionales propiedades mecánicas y resistencia, presentan una opción convincente para exigir aplicaciones industriales y militares, mientras que el acero inoxidable sigue siendo una opción versátil y costosa - Efectiva para una amplia gama de usos civiles.