ligne de contrôle en alliage nickel

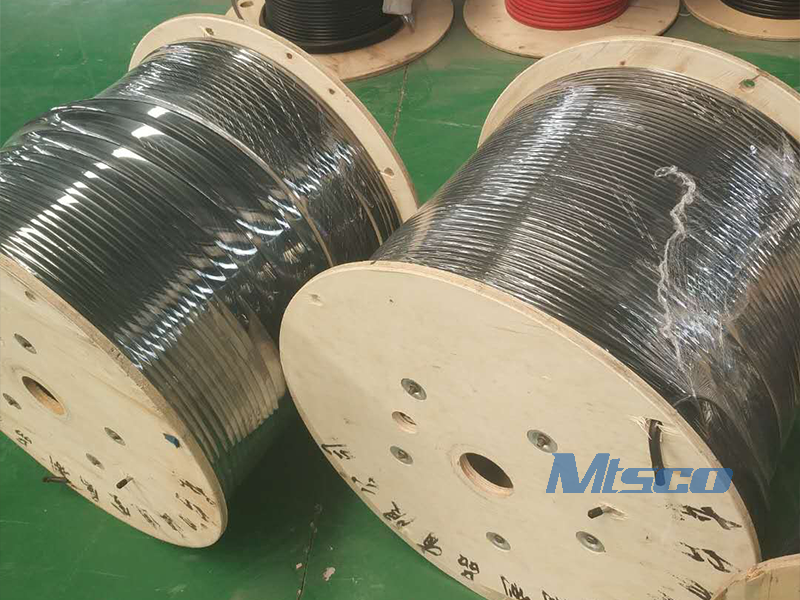

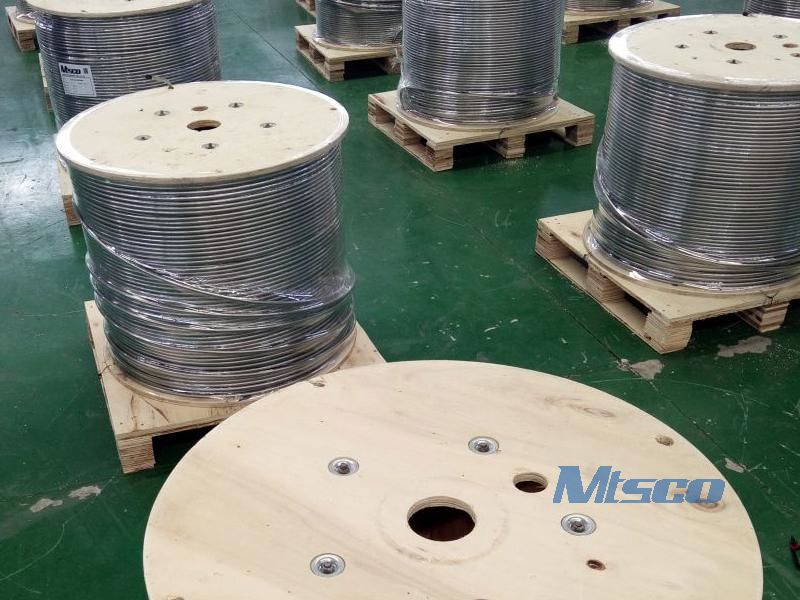

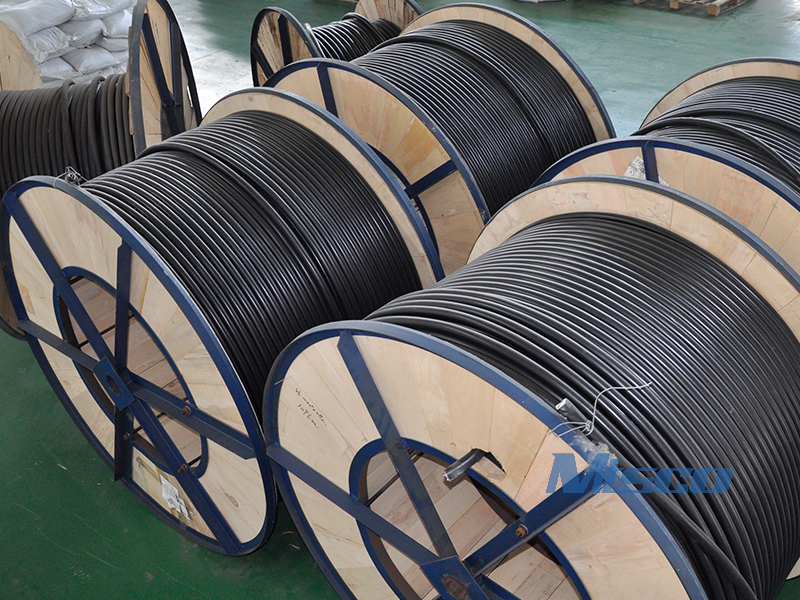

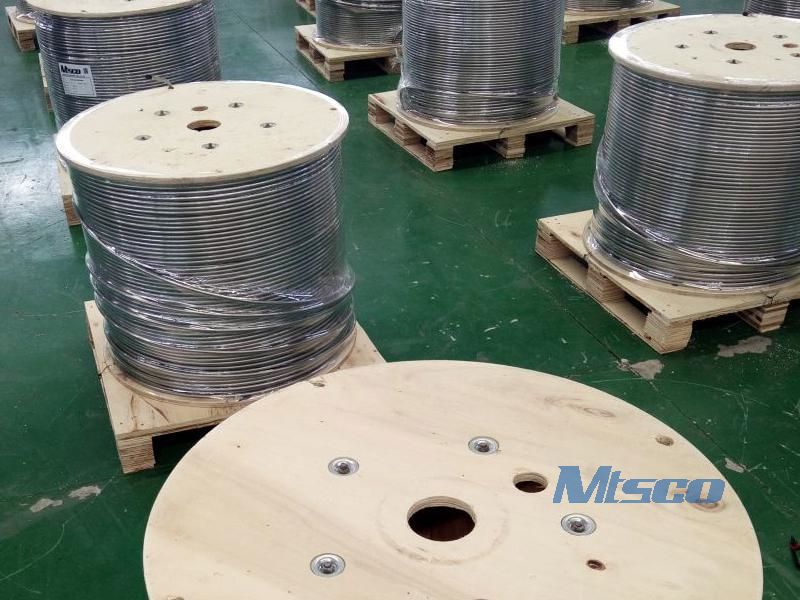

MTSCO, un joueur distingué dans le domaine du superalliage et de la corrosion - produits en alliage résistant, est un leaderligne de contrôle en alliage nickelfabricant. Construit en tant que complexe d'usine sous les auspices du groupe de détente MT, MTSCO est dédié à faire progresser les normes mondiales de l'industrie en fournissant des produits de haute qualité et fiables adaptés à des environnements difficiles caractérisés par de l'acide fort, de la corrosion, de la haute température et de la haute pression. Notre gamme de produits comprend les séries alliages 625, 600, 800, 825, 276 et 400, couvrant une gamme d'applications des tuyaux aux raccords, aux brides, etc.

Avec 33 500 mètres carrés d'espace de fabrication, MTSCO possède un état - de l'équipement artistique, y compris des fours à induction à vide importés, des fours de remontage d'électroslag, des marteaux d'air, ainsi que des machines à rouler à froid et à froid. Notre four à recuit brillant de l'environnement assure une production annuelle de tuyaux transparents en alliage élevé - nickel atteignant jusqu'à 3 000 tonnes.

MTSCO excelle à fournirligne de contrôle encapsuléesableligne d'injection chimiqueS, s'adressant à divers secteurs, en particulier l'industrie pétrolière et gazière. Nos produits, tels que la ligne de commande Nickel Alloy 825 / UNS N08825 pour les câbles composites et les tubes de commande ASTM B704 Nickel Alloy 625 / UNS N06625 pour le câble de journalisation, sont conçus pour résoudre les complications des puits d'huile et de gaz, des déclines de production aux problèmes de corrosion. Nos câbles de fibres avec des tubes intérieurs en alliage nickel alliage 600/625 pour les outils de trou descendants mettent davantage notre engagement envers la qualité et l'innovation.

Exportant vers plus de 25 pays, dont l'Europe, la Corée du Sud, la Russie et le Moyen-Orient, le MTSCO reste attaché à l'amélioration continue et à l'innovation de l'industrie. Nos systèmes de contrôle numériques et en réseau garantissent que chaque produit est traçable de la création à la livraison, affirmant notre promesse d'excellence et de fiabilité.

Avec 33 500 mètres carrés d'espace de fabrication, MTSCO possède un état - de l'équipement artistique, y compris des fours à induction à vide importés, des fours de remontage d'électroslag, des marteaux d'air, ainsi que des machines à rouler à froid et à froid. Notre four à recuit brillant de l'environnement assure une production annuelle de tuyaux transparents en alliage élevé - nickel atteignant jusqu'à 3 000 tonnes.

MTSCO excelle à fournirligne de contrôle encapsuléesableligne d'injection chimiqueS, s'adressant à divers secteurs, en particulier l'industrie pétrolière et gazière. Nos produits, tels que la ligne de commande Nickel Alloy 825 / UNS N08825 pour les câbles composites et les tubes de commande ASTM B704 Nickel Alloy 625 / UNS N06625 pour le câble de journalisation, sont conçus pour résoudre les complications des puits d'huile et de gaz, des déclines de production aux problèmes de corrosion. Nos câbles de fibres avec des tubes intérieurs en alliage nickel alliage 600/625 pour les outils de trou descendants mettent davantage notre engagement envers la qualité et l'innovation.

Exportant vers plus de 25 pays, dont l'Europe, la Corée du Sud, la Russie et le Moyen-Orient, le MTSCO reste attaché à l'amélioration continue et à l'innovation de l'industrie. Nos systèmes de contrôle numériques et en réseau garantissent que chaque produit est traçable de la création à la livraison, affirmant notre promesse d'excellence et de fiabilité.

Ligne de contrôle en alliage nickel

Les FAQ fréquentes sur la ligne de contrôle des alliages de nickel

Quelle est la différence entre le nickel et l'alliage nickel?▾

Nickel vs Nickel Alloy: Comprendre la différence

Nickel et Nickel Alloys: bases et définitions

Nickel, un métal polyvalent et durable, a joué un rôle crucial dans l'industrie moderne en raison de sa capacité à alliage avec la plupart des autres métaux. Dans sa forme pure, le nickel est très résistant à la corrosion et à l'oxydation, ce qui la rend précieuse pour diverses applications industrielles. Cependant, lorsqu'ils sont combinés avec d'autres éléments pour former des alliages de nickel, ses propriétés peuvent être considérablement améliorées pour répondre aux besoins plus spécialisés. Cette distinction entre les alliages nickel et nickel est essentielle pour comprendre leurs applications et leurs avantages.

Propriétés du nickel pur

Le nickel pur est un métal blanc argenté connu pour son excellente résistance à la corrosion, sa bonne ductilité et la capacité de maintenir ses propriétés mécaniques sur une large gamme de températures. Il est couramment utilisé dans sa forme non alliée dans les industries où ses propriétés inhérentes sont suffisantes pour résister à l'environnement opérationnel. Certaines applications typiques de nickel pur comprennent l'électroples, la fabrication de batteries et la production d'équipements chimiques où une pureté élevée est nécessaire.

Caractéristiques et applications des alliages de nickel

Les alliages de nickel, en revanche, sont des matériaux où le nickel est l'élément principal combiné avec d'autres métaux, tels que le cuivre, le fer, le chrome et le molybdène, entre autres. L'inclusion de ces éléments supplémentaires améliore considérablement les performances de l'alliage, en particulier en termes de résistance mécanique, de résistance à la corrosion et de stabilité thermique.

Types d'alliages de nickel

1. Nickel - Alloys de cuivre: Ces alliages, tels que ceux composés de nickel et de cuivre, présentent une solubilité solide complète, les rendant exceptionnellement résistantes à la corrosion et à la biofoux de l'eau de mer. Ils sont largement utilisés dans les applications marines, les usines de dessalement et pour la monnaie.

2. Nickel - Chrome Alloys: Ceux-ci sont réputés pour leur capacité à résister à des températures élevées et sont couramment utilisées dans les industries de la production aérospatiale et d'électricité. L'ajout de chrome améliore considérablement leur résistance à l'oxydation et à la corrosion, essentiel pour des composants comme les turbines à gaz et les turbines à vapeur.

3. Nickel - Alloys de fer: Connu pour leurs propriétés magnétiques uniques, ces alliages sont utilisés dans diverses applications électroniques et magnétiques, y compris les transformateurs et les inductances.

4. Nickel - Chromium - Alloys de fer: Offrant un équilibre de résistance à haute température et à la corrosion, ces alliages sont utilisés dans le traitement chimique, l'équipement de contrôle de la pollution et les réacteurs nucléaires.

5. Cuivre - Alloys nickel: Ceux-ci sont remarquables pour leur excellente résistance à la corrosion dans l'eau de mer, ce qui les rend idéales pour le matériel marin, les échangeurs de chaleur et les tubes à condenseur.

Avantages des alliages de nickel

Le principal avantage des alliages de nickel sur le nickel pur réside dans leurs propriétés améliorées, adaptées à des exigences spécifiques. L'incorporation de différents éléments peut être ajustée pour produire des alliages avec une large gamme de caractéristiques, de la résistance à la traction élevée et de la stabilité thermique exceptionnelle à une résistance à la corrosion supérieure et aux propriétés magnétiques. Cette adaptabilité rend les alliages de nickel indispensables dans des secteurs tels que l'aérospatiale, la marine, le traitement chimique et l'énergie nucléaire.

Conclusion

Comprendre les différences entre les alliages nickel et nickel est crucial pour sélectionner le bon matériau pour une application spécifique. Bien que le nickel pur offre une excellente résistance et stabilité à la corrosion, les alliages de nickel offrent des propriétés mécaniques et chimiques améliorées qui sont essentielles pour des utilisations industrielles plus exigeantes. En tirant parti des propriétés uniques des alliages de nickel, les industries peuvent réaliser des performances, une longévité et une efficacité améliorées dans leurs applications, soulignant l'importance de ces matériaux polyvalents dans la technologie de la technologie et les processus industriels.

Nickel et Nickel Alloys: bases et définitions

Nickel, un métal polyvalent et durable, a joué un rôle crucial dans l'industrie moderne en raison de sa capacité à alliage avec la plupart des autres métaux. Dans sa forme pure, le nickel est très résistant à la corrosion et à l'oxydation, ce qui la rend précieuse pour diverses applications industrielles. Cependant, lorsqu'ils sont combinés avec d'autres éléments pour former des alliages de nickel, ses propriétés peuvent être considérablement améliorées pour répondre aux besoins plus spécialisés. Cette distinction entre les alliages nickel et nickel est essentielle pour comprendre leurs applications et leurs avantages.

Propriétés du nickel pur

Le nickel pur est un métal blanc argenté connu pour son excellente résistance à la corrosion, sa bonne ductilité et la capacité de maintenir ses propriétés mécaniques sur une large gamme de températures. Il est couramment utilisé dans sa forme non alliée dans les industries où ses propriétés inhérentes sont suffisantes pour résister à l'environnement opérationnel. Certaines applications typiques de nickel pur comprennent l'électroples, la fabrication de batteries et la production d'équipements chimiques où une pureté élevée est nécessaire.

Caractéristiques et applications des alliages de nickel

Les alliages de nickel, en revanche, sont des matériaux où le nickel est l'élément principal combiné avec d'autres métaux, tels que le cuivre, le fer, le chrome et le molybdène, entre autres. L'inclusion de ces éléments supplémentaires améliore considérablement les performances de l'alliage, en particulier en termes de résistance mécanique, de résistance à la corrosion et de stabilité thermique.

Types d'alliages de nickel

1. Nickel - Alloys de cuivre: Ces alliages, tels que ceux composés de nickel et de cuivre, présentent une solubilité solide complète, les rendant exceptionnellement résistantes à la corrosion et à la biofoux de l'eau de mer. Ils sont largement utilisés dans les applications marines, les usines de dessalement et pour la monnaie.

2. Nickel - Chrome Alloys: Ceux-ci sont réputés pour leur capacité à résister à des températures élevées et sont couramment utilisées dans les industries de la production aérospatiale et d'électricité. L'ajout de chrome améliore considérablement leur résistance à l'oxydation et à la corrosion, essentiel pour des composants comme les turbines à gaz et les turbines à vapeur.

3. Nickel - Alloys de fer: Connu pour leurs propriétés magnétiques uniques, ces alliages sont utilisés dans diverses applications électroniques et magnétiques, y compris les transformateurs et les inductances.

4. Nickel - Chromium - Alloys de fer: Offrant un équilibre de résistance à haute température et à la corrosion, ces alliages sont utilisés dans le traitement chimique, l'équipement de contrôle de la pollution et les réacteurs nucléaires.

5. Cuivre - Alloys nickel: Ceux-ci sont remarquables pour leur excellente résistance à la corrosion dans l'eau de mer, ce qui les rend idéales pour le matériel marin, les échangeurs de chaleur et les tubes à condenseur.

Avantages des alliages de nickel

Le principal avantage des alliages de nickel sur le nickel pur réside dans leurs propriétés améliorées, adaptées à des exigences spécifiques. L'incorporation de différents éléments peut être ajustée pour produire des alliages avec une large gamme de caractéristiques, de la résistance à la traction élevée et de la stabilité thermique exceptionnelle à une résistance à la corrosion supérieure et aux propriétés magnétiques. Cette adaptabilité rend les alliages de nickel indispensables dans des secteurs tels que l'aérospatiale, la marine, le traitement chimique et l'énergie nucléaire.

Conclusion

Comprendre les différences entre les alliages nickel et nickel est crucial pour sélectionner le bon matériau pour une application spécifique. Bien que le nickel pur offre une excellente résistance et stabilité à la corrosion, les alliages de nickel offrent des propriétés mécaniques et chimiques améliorées qui sont essentielles pour des utilisations industrielles plus exigeantes. En tirant parti des propriétés uniques des alliages de nickel, les industries peuvent réaliser des performances, une longévité et une efficacité améliorées dans leurs applications, soulignant l'importance de ces matériaux polyvalents dans la technologie de la technologie et les processus industriels.

Quels sont les 2 principaux avantages de l'utilisation du nickel et de ses alliages?▾

Le nickel et ses alliages jouent un rôle central dans diverses industries en raison de leurs propriétés exceptionnelles. Il y a deux principaux avantages de l'utilisation du nickel et de ses alliages: leur résistance à la corrosion supérieure et les excellentes performances de température élevées.

Résistance à la corrosion

Les alliages de nickel et de nickel sont réputés pour leur résistance à la corrosion exceptionnelle. Cet attribut est particulièrement précieux dans les industries où l'exposition à des produits chimiques agressifs ou à des conditions environnementales difficiles est un défi constant. Par exemple, dans les industries du traitement chimique et des marines, les composants sont régulièrement soumis à des environnements corrosifs qui peuvent réduire considérablement la durée de vie et la fiabilité des matériaux. Les alliages de nickel excellent dans de telles conditions, car ils ont la capacité de former une couche d'oxyde passive à leur surface, qui protège contre la dégradation supplémentaire.

La résistance à la corrosion des alliages de nickel est souvent améliorée par l'inclusion d'autres éléments tels que le chrome, le molybdène et le cuivre. Ces éléments sont ajoutés pour créer une barrière protectrice qui entrave la pénétration de substances corrosives. Par exemple, les alliages de nickel - chrome sont particulièrement efficaces pour résister à l'oxydation et à la corrosion de divers acides, tandis que les alliages de nickel - cuivre présentent une excellente résistance à la corrosion de l'eau de mer. Cela rend les alliages de nickel indispensables dans des applications telles que les réacteurs chimiques, les pipelines et l'équipement marin, où des performances et une fiabilité durables sont critiques.

Haute - Performance de température

Un autre avantage significatif du nickel et de ses alliages est leur performance exceptionnelle à haute température. Les alliages de nickel peuvent maintenir leurs propriétés mécaniques et leur intégrité structurelle à des températures élevées, ce qui est essentiel dans les industries telles que l'aérospatiale, la production d'électricité et le traitement élevé de la température. Le point de fusion élevé du nickel, environ 1 455 degrés Celsius (2 651 degrés Fahrenheit), lui permet de rester stable et durable dans des conditions thermiques extrêmes.

Cette stabilité élevée de la température est encore améliorée par le nickel d'alliage avec des éléments tels que le titane, le tungstène et le molybdène. Ces éléments d'alliage améliorent la résistance au fluage et la résistance élevée à la température du matériau. En conséquence, les alliages de nickel sont largement utilisés dans la fabrication de turbines à gaz, de moteurs à réaction et de fours industriels, où ils doivent résister non seulement à des températures élevées mais aussi à des contraintes mécaniques importantes. La capacité des alliages de nickel à résister à la chaleur et à maintenir leurs propriétés assure la sécurité et l'efficacité des composants critiques dans ces applications exigeantes.

Conclusion

Dans l'ensemble, les deux principaux avantages de l'utilisation du nickel et de ses alliages - une résistance à la corrosion upide et une excellente performance à haute température - recueillant leur indispensabilité dans un large éventail d'industries. Leur capacité à former des obstacles protecteurs contre la corrosion et à maintenir l'intégrité structurelle à des températures élevées les rend idéales pour des environnements exigeants. L'intégration d'éléments supplémentaires dans la matrice de nickel permet à la personnalisation de ces alliages de répondre aux exigences d'application spécifiques, soulignant davantage leur polyvalence et leur importance dans l'ingénierie et la technologie modernes. Les alliages de nickel améliorent non seulement la durabilité et la fiabilité des composants, mais contribuent également à l'avancement de divers processus industriels et innovations technologiques.

Résistance à la corrosion

Les alliages de nickel et de nickel sont réputés pour leur résistance à la corrosion exceptionnelle. Cet attribut est particulièrement précieux dans les industries où l'exposition à des produits chimiques agressifs ou à des conditions environnementales difficiles est un défi constant. Par exemple, dans les industries du traitement chimique et des marines, les composants sont régulièrement soumis à des environnements corrosifs qui peuvent réduire considérablement la durée de vie et la fiabilité des matériaux. Les alliages de nickel excellent dans de telles conditions, car ils ont la capacité de former une couche d'oxyde passive à leur surface, qui protège contre la dégradation supplémentaire.

La résistance à la corrosion des alliages de nickel est souvent améliorée par l'inclusion d'autres éléments tels que le chrome, le molybdène et le cuivre. Ces éléments sont ajoutés pour créer une barrière protectrice qui entrave la pénétration de substances corrosives. Par exemple, les alliages de nickel - chrome sont particulièrement efficaces pour résister à l'oxydation et à la corrosion de divers acides, tandis que les alliages de nickel - cuivre présentent une excellente résistance à la corrosion de l'eau de mer. Cela rend les alliages de nickel indispensables dans des applications telles que les réacteurs chimiques, les pipelines et l'équipement marin, où des performances et une fiabilité durables sont critiques.

Haute - Performance de température

Un autre avantage significatif du nickel et de ses alliages est leur performance exceptionnelle à haute température. Les alliages de nickel peuvent maintenir leurs propriétés mécaniques et leur intégrité structurelle à des températures élevées, ce qui est essentiel dans les industries telles que l'aérospatiale, la production d'électricité et le traitement élevé de la température. Le point de fusion élevé du nickel, environ 1 455 degrés Celsius (2 651 degrés Fahrenheit), lui permet de rester stable et durable dans des conditions thermiques extrêmes.

Cette stabilité élevée de la température est encore améliorée par le nickel d'alliage avec des éléments tels que le titane, le tungstène et le molybdène. Ces éléments d'alliage améliorent la résistance au fluage et la résistance élevée à la température du matériau. En conséquence, les alliages de nickel sont largement utilisés dans la fabrication de turbines à gaz, de moteurs à réaction et de fours industriels, où ils doivent résister non seulement à des températures élevées mais aussi à des contraintes mécaniques importantes. La capacité des alliages de nickel à résister à la chaleur et à maintenir leurs propriétés assure la sécurité et l'efficacité des composants critiques dans ces applications exigeantes.

Conclusion

Dans l'ensemble, les deux principaux avantages de l'utilisation du nickel et de ses alliages - une résistance à la corrosion upide et une excellente performance à haute température - recueillant leur indispensabilité dans un large éventail d'industries. Leur capacité à former des obstacles protecteurs contre la corrosion et à maintenir l'intégrité structurelle à des températures élevées les rend idéales pour des environnements exigeants. L'intégration d'éléments supplémentaires dans la matrice de nickel permet à la personnalisation de ces alliages de répondre aux exigences d'application spécifiques, soulignant davantage leur polyvalence et leur importance dans l'ingénierie et la technologie modernes. Les alliages de nickel améliorent non seulement la durabilité et la fiabilité des composants, mais contribuent également à l'avancement de divers processus industriels et innovations technologiques.

Quelle est la ligne de commande dans le pétrole et le gaz?▾

Dans le domaine de la production de pétrole et de gaz, le concept de la ligne de contrôle est essentiel à l'extraction efficace et sûre des hydrocarbures. Une ligne de contrôle, souvent appelée ligne de contrôle encapsulée lors de l'intégration des technologies avancées, est un petit conduit de diamètre utilisé pour transmettre des signaux hydrauliques, électriques ou à fibre optique requis pour le fonctionnement et la surveillance de l'équipement de fond de douleurs. Ces lignes de contrôle jouent un rôle essentiel dans la gestion de diverses fonctions au sein du puits de forage, y compris les mécanismes de sécurité, l'amélioration de la production et l'acquisition de données.

Les lignes de contrôle remplissent plusieurs fonctions essentielles dans l'industrie pétrolière et gazière. Principalement, ils sont utilisés pour l'actionnement à distance des vannes de sécurité souterraines (SSSV), qui sont cruciales pour assurer la sécurité des puits et la prévention des éruptions. En transmettant la pression hydraulique, les lignes de contrôle permettent le fonctionnement précis de ces vannes de sécurité profondément dans le puits, garantissant que le puits peut être rapidement et fiable dans les situations d'urgence.

En plus des applications de sécurité, les lignes de commande font partie intégrante du fonctionnement des dispositifs de contrôle de débit tels que les manchons coulissants et les vannes de commande d'intervalle. Ces dispositifs permettent aux opérateurs de gérer le flux d'hydrocarbures à partir de différentes zones du réservoir, d'optimisant la production et l'amélioration des taux de récupération. Les lignes de contrôle facilitent la télécommande de ces périphériques, permettant des ajustements réels de temps en fonction des conditions du réservoir et des données de production.

Les lignes de contrôle encapsulées représentent une itération avancée des lignes de contrôle traditionnelles, avec une encapsulation de protection qui protège le conduit des environnements du trou durs. Cette encapsulation, généralement fabriquée à partir de matériaux robustes tels que l'acier inoxydable ou le galent, offre une couche de défense supplémentaire contre les pressions élevées, les températures et les fluides corrosifs rencontrés dans le puits de forage. La conception encapsulée garantit l'intégrité et la longévité de la ligne de contrôle, réduisant le risque de défaillance et minimisant les exigences de maintenance.

L'installation de lignes de contrôle, y compris les variantes encapsulées, est un processus méticuleux qui implique de faire fonctionner les lignes aux côtés du tube de production ou du boîtier pendant la fin du puits. Ces lignes sont solidement serrées à intervalles réguliers pour éviter les mouvements et les dommages car ils sont abaissés dans le puits. Le processus d'installation nécessite une ingénierie précise pour garantir que les lignes de commande peuvent résister aux contraintes mécaniques et au cyclisme thermique associés aux conditions de trou descendantes.

Une fois installés, les lignes de commande sont connectées à l'équipement de tête de puits à la surface, permettant aux opérateurs de s'interfacer avec des dispositifs de fond d'un système de contrôle central. Cette configuration permet une intégration transparente avec les plates-formes de surveillance numérique, facilitant les capacités réelles des données et de télécommande des données. La capacité de surveiller et d'ajuster l'équipement de fond de la surface améliore l'efficacité opérationnelle et réduit le besoin d'interventions coûteuses et de temps - consommation.

Les systèmes de lignes de contrôle offrent plusieurs avantages dans les opérations pétrolières et gazières. Leur capacité à permettre le contrôle et la surveillance du temps réels et les équipements de fond de fond se traduisent par une sécurité améliorée, une optimisation améliorée de la production et une réduction des coûts opérationnels. En permettant l'actionnement à distance de composants critiques, tels que les vannes de sécurité et les dispositifs de contrôle de débit, les lignes de contrôle minimisent le besoin d'intervention manuelle, augmentant ainsi la fiabilité et l'efficacité globales du puits.

De plus, l'intégration des lignes de contrôle encapsulées améliore encore ces avantages en offrant une protection supérieure aux conditions difficiles trouvées dans les réservoirs modernes, élevés de pression et de température élevés. La construction robuste des lignes encapsulées garantit des performances soutenues sur la durée de vie du puits, contribuant à la durabilité de la production longue et à l'intégrité des actifs.

En conclusion, les lignes de contrôle, en particulier les lignes de contrôle encapsulées, sont des outils indispensables dans l'industrie pétrolière et gazière, offrant des avantages importants en termes de sécurité, d'efficacité et d'optimisation de la production. Leur rôle dans l'activation de l'exploitation à distance et la surveillance de l'équipement des trou de terre souligne leur importance dans les pratiques de gestion des puits modernes, ce qui en fait une pierre angulaire de techniques avancées d'extraction d'hydrocarbures.

● Fonctions clés des lignes de contrôle

Les lignes de contrôle remplissent plusieurs fonctions essentielles dans l'industrie pétrolière et gazière. Principalement, ils sont utilisés pour l'actionnement à distance des vannes de sécurité souterraines (SSSV), qui sont cruciales pour assurer la sécurité des puits et la prévention des éruptions. En transmettant la pression hydraulique, les lignes de contrôle permettent le fonctionnement précis de ces vannes de sécurité profondément dans le puits, garantissant que le puits peut être rapidement et fiable dans les situations d'urgence.

En plus des applications de sécurité, les lignes de commande font partie intégrante du fonctionnement des dispositifs de contrôle de débit tels que les manchons coulissants et les vannes de commande d'intervalle. Ces dispositifs permettent aux opérateurs de gérer le flux d'hydrocarbures à partir de différentes zones du réservoir, d'optimisant la production et l'amélioration des taux de récupération. Les lignes de contrôle facilitent la télécommande de ces périphériques, permettant des ajustements réels de temps en fonction des conditions du réservoir et des données de production.

● Lignes de contrôle encapsulées

Les lignes de contrôle encapsulées représentent une itération avancée des lignes de contrôle traditionnelles, avec une encapsulation de protection qui protège le conduit des environnements du trou durs. Cette encapsulation, généralement fabriquée à partir de matériaux robustes tels que l'acier inoxydable ou le galent, offre une couche de défense supplémentaire contre les pressions élevées, les températures et les fluides corrosifs rencontrés dans le puits de forage. La conception encapsulée garantit l'intégrité et la longévité de la ligne de contrôle, réduisant le risque de défaillance et minimisant les exigences de maintenance.

● Installation et intégration

L'installation de lignes de contrôle, y compris les variantes encapsulées, est un processus méticuleux qui implique de faire fonctionner les lignes aux côtés du tube de production ou du boîtier pendant la fin du puits. Ces lignes sont solidement serrées à intervalles réguliers pour éviter les mouvements et les dommages car ils sont abaissés dans le puits. Le processus d'installation nécessite une ingénierie précise pour garantir que les lignes de commande peuvent résister aux contraintes mécaniques et au cyclisme thermique associés aux conditions de trou descendantes.

Une fois installés, les lignes de commande sont connectées à l'équipement de tête de puits à la surface, permettant aux opérateurs de s'interfacer avec des dispositifs de fond d'un système de contrôle central. Cette configuration permet une intégration transparente avec les plates-formes de surveillance numérique, facilitant les capacités réelles des données et de télécommande des données. La capacité de surveiller et d'ajuster l'équipement de fond de la surface améliore l'efficacité opérationnelle et réduit le besoin d'interventions coûteuses et de temps - consommation.

● Avantages des systèmes de lignes de contrôle

Les systèmes de lignes de contrôle offrent plusieurs avantages dans les opérations pétrolières et gazières. Leur capacité à permettre le contrôle et la surveillance du temps réels et les équipements de fond de fond se traduisent par une sécurité améliorée, une optimisation améliorée de la production et une réduction des coûts opérationnels. En permettant l'actionnement à distance de composants critiques, tels que les vannes de sécurité et les dispositifs de contrôle de débit, les lignes de contrôle minimisent le besoin d'intervention manuelle, augmentant ainsi la fiabilité et l'efficacité globales du puits.

De plus, l'intégration des lignes de contrôle encapsulées améliore encore ces avantages en offrant une protection supérieure aux conditions difficiles trouvées dans les réservoirs modernes, élevés de pression et de température élevés. La construction robuste des lignes encapsulées garantit des performances soutenues sur la durée de vie du puits, contribuant à la durabilité de la production longue et à l'intégrité des actifs.

En conclusion, les lignes de contrôle, en particulier les lignes de contrôle encapsulées, sont des outils indispensables dans l'industrie pétrolière et gazière, offrant des avantages importants en termes de sécurité, d'efficacité et d'optimisation de la production. Leur rôle dans l'activation de l'exploitation à distance et la surveillance de l'équipement des trou de terre souligne leur importance dans les pratiques de gestion des puits modernes, ce qui en fait une pierre angulaire de techniques avancées d'extraction d'hydrocarbures.