No processo de fabricação e uso de tubos soldados, os testes não destrutivos para garantir a qualidade da solda são particularmente importantes.

Os métodos de teste não destrutivos comuns para tubos soldados são: teste ultrassônico, teste de vazamento de fluxo magnético fora da linha e teste de corrente de Foucault;

Detecção de falhas ultrassônicas para todo o corpo de tubo soldado

A detecção de falhas ultrassônicas do tubo soldada é dividida principalmente no método de contato direto e no método de imersão em líquido.

O método de contato direto tem as vantagens de operação conveniente, gráficos simples de detecção de falhas, fácil julgamento e alta sensibilidade à detecção de defeitos. É o método mais usado na detecção de falhas real.

O método de imersão de sonda ultrassônica e peça de trabalho em líquido e usando líquido como agente de acoplamento para detecção de falhas é chamado de método de imersão em líquido. O agente de acoplamento pode ser óleo ou água. Este método é aplicável à amostra com superfície áspera. A sonda não é fácil de usar, o acoplamento é estável e os resultados da detecção têm boa repetibilidade, o que é conveniente para realizar a detecção automática de falhas.

Detecção ultrassônica de falhas de soldas de tubos soldados

1) Detecção de falhas fora da linha de soldas

O tubo soldado é enviado para a área de detecção de falhas da mesa de rolos de transferência, o Idler rotativo é elevado e a solda do tubo de aço é girada manualmente para um certo ponto da solda na marcha.

Quando o carrinho de detecção de falhas é executado, cada grupo de sondas cai no tubo soldado em sequência. O agente de acoplamento para detecção de falhas é a emulsão da linha de produção de tubos soldados, que recebe o sinal de detecção e pulveriza automaticamente na solda e nos dois lados.

Como o sistema de linha ultrassônico e desativado é organizado após o resfriamento da água e o resfriamento do ar, a influência do desvio da solda se torna muito importante. Portanto, na detecção de solda de falha na linha, dois grupos de 6 sondas no total são usados para a detecção de defeitos lineares longitudinais da solda de tubo soldados, com 3 sondas em cada grupo, distribuídas em ambos os lados da solda, duas detecções de Weld, ocupando 6 canais em total e a detecção normal de falhas.

2) Detecção manual de falhas de soldas

O julgamento estrito dos defeitos detectados pela detecção de falhas de solda de linha offs precisa ser confirmada pela detecção de falhas manuais.

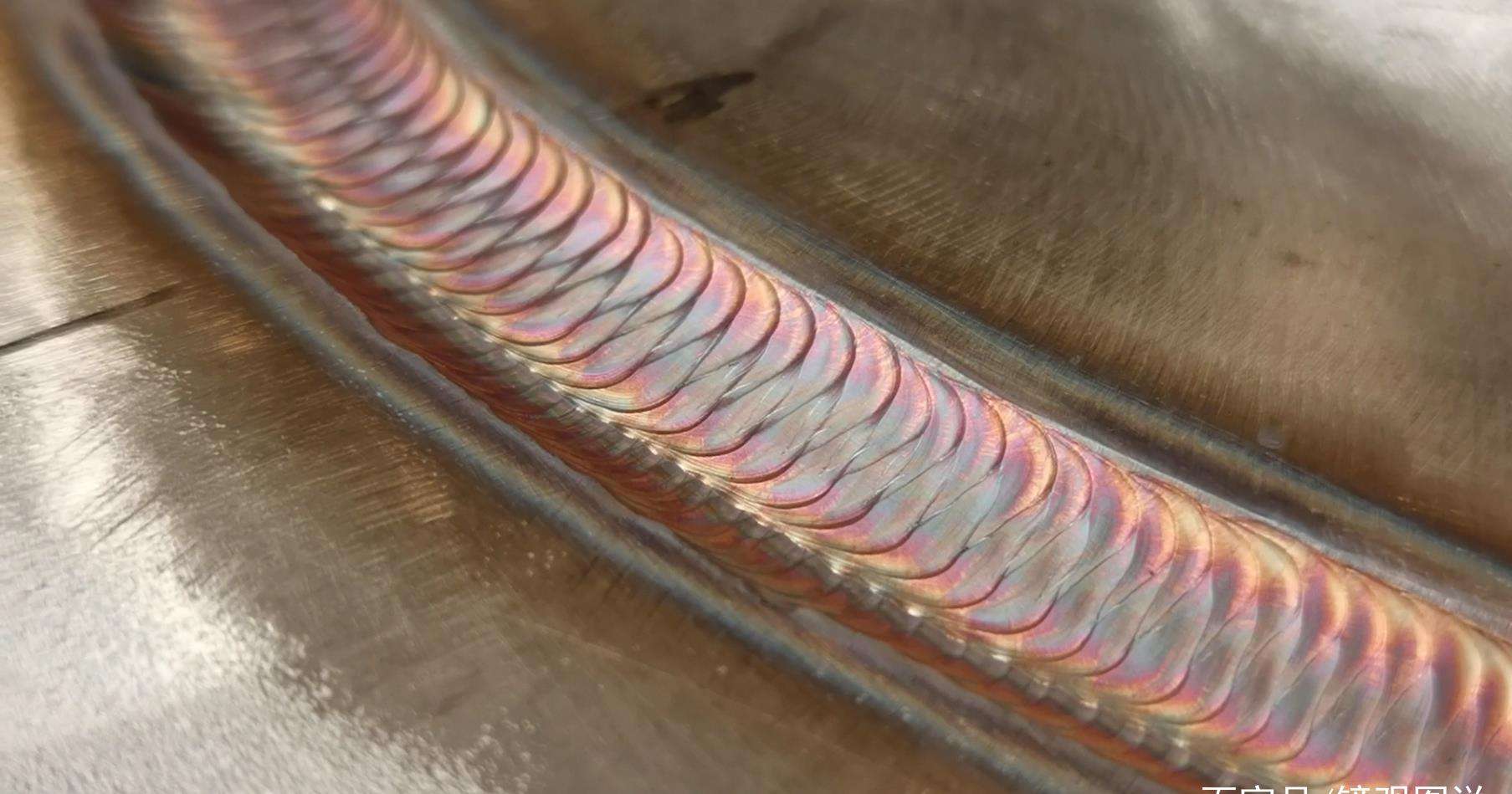

A inspeção visual deve ser realizada na superfície da solda e detecção de falhas antes da confirmação manual de reteste. A qualidade da aparência deve atender às disposições dos padrões relevantes. A forma de ambos os lados da superfície de detecção de solda e falhas não deve afetar a detecção de defeitos; caso contrário, a moagem será realizada; O inspetor de detecção de falhas deve verificar o equipamento de teste, se a posição e a direção do instrumento estão corretas e se o agente de acoplamento e a junta de teste estão corretos.

Antes de reteste manual, o equipamento de detecção de falhas deve ser verificado. Após a primeira verificação, a segunda verificação deve ser realizada a cada 3 ~ 4h. No final da detecção, o equipamento de detecção de falhas deve ser verificado novamente.

Depois que a posição da solda estiver alinhada, aplique o agente de acoplamento (emulsão) em ambos os lados da solda para detecção formal de falhas; Para os tubos de aço que não passam a detecção de falhas de solda, marque as peças defeituosas e faça registros detalhados.

Hora de postagem: maio - 27 - 2022